Jeep XJ. Manual - part 54

only Mopar brake fluid or an equivalent from a

tightly sealed container.

CAUTION: Never use reclaimed brake fluid or fluid

from an container which has been left open. An

open container will absorb moisture from the air

and contaminate the fluid.

CAUTION: Never use any type of a petroleum-

based fluid in the brake hydraulic system. Use of

such type fluids will result in seal damage of the

vehicle brake hydraulic system causing a failure of

the vehicle brake system. Petroleum based fluids

would be items such as engine oil, transmission

fluid, power steering fluid, etc.

BRAKE COMPONENTS

Disc Brake Caliper

Type . . . . . . . . . . . . . . . . . . . . . . . . . . . . . Sliding

Disc Brake Rotor

Type . . . . . . . . . . . . . . . . . . . . . . . . . . Ventilated

Max. Runout . . . . . . . . . . . . . 0.12 mm (0.005 in.)

Max. Thickness Variation . . 0.013 mm (0.0005 in.)

Min. Thickness . . . . . . . . . . 22.7 mm (0.8937 in.)

Brake Drum

Size . . . . . . . . . . . . . . . . . . . . . . . . 9 in. or 10 in.

Brake Booster

Type . . . . . . . . . . . . . . . . . . . . . Dual Diaphragm

TORQUE CHART

DESCRIPTION

TORQUE

Brake Pedal

Pivot Bolt/Nut . . . . . . . . . . . . 35 N·m (26 ft. lbs.)

Brake Booster

Mounting Nuts . . . . . . . . . . . 39 N·m (29 ft. lbs.)

Master Cylinder

Mounting Nuts . . . . . . . . . 17.5 N·m (155 in. lbs.)

Brake Lines . . . . . . . . . . . . . 14 N·m (124 in. lbs.)

Combination Valve

Mounting Nuts . . . . . . . . . 17.5 N·m (155 in. lbs.)

Brake Lines . . . . . . . . . . . . . 14 N·m (124 in. lbs.)

Caliper

Mounting Bolts . . . . . . . . . . . 15 N·m (11 ft. lbs.)

Brake Hose Bolt . . . . . . . . . . . 31 N·m (23 ft. lbs.)

Wheel Cylinder

Mounting Bolts . . . . . . . . . . . . 10 N·m (7 ft. lbs.)

Brake Line . . . . . . . . . . . . . 14 N·m (124 in. lbs.)

Parking Brake

Lever Screws . . . . . . . . . 10-14 N·m (7-10 ft. lbs.)

Lever Bracket Screws . . 10-14 N·m (7-10 ft. lbs.)

Cable Retainer Nut . . . . . . . 1.5 N·m (14 in. lbs.)

SPECIAL TOOLS

BASE BRAKES

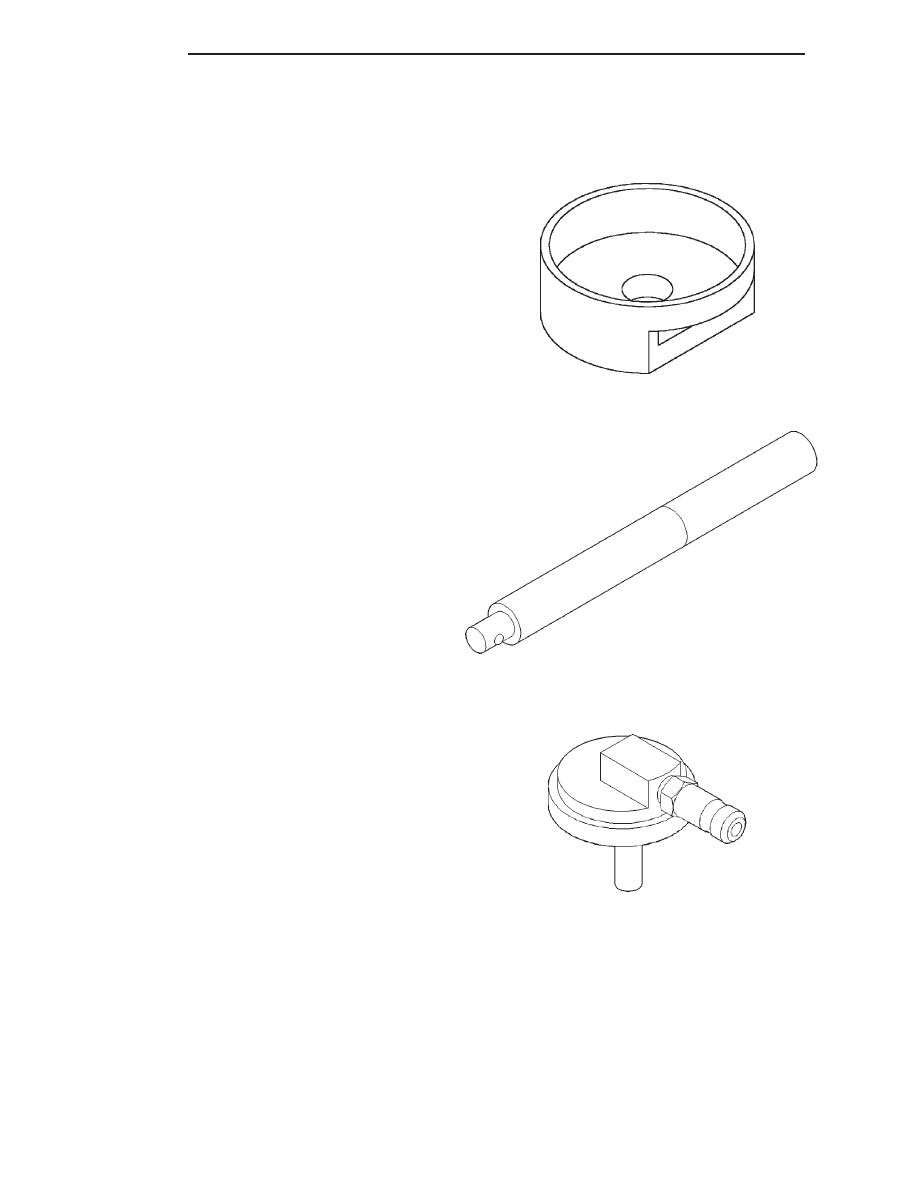

Installer Caliper Dust Boot 8280

Handle C-4171

Adapter Pressure Bleeder 6921

5 - 32

BRAKES

XJ

SPECIFICATIONS (Continued)