Jeep Wrangler TJ. Manual - part 451

INSTALLATION

The front mounts support the engine at each side.

These supports are made of resilient rubber.

(1) If the engine support bracket was removed,

position the bracket onto the block and install the

attaching bolts (Fig. 74) (Fig. 75). Tighten the bolts

to 50 N·m (37 ft. lbs.) torque.

(2) Place the insulator on the support bracket.

Install

the

insulator

retaining

bolts

and

nuts.

Tighten the bolts and nuts to 40 N·m (30 ft. lbs)

torque.

(3) Install the through bolt and the retaining nut.

Tighten the through bolt nut to 48 N·m (35 ft. lbs.)

torque.

(4) Remove the engine support.

(5) Lower the vehicle.

(6) Connect negative cable to battery.

REAR MOUNT

REMOVAL

A resilient rubber cushion supports the transmis-

sion at the rear between the transmission extension

housing and the rear support crossmember or skid

plate.

ALL TRANSMISSIONS

(1) Disconnect negative cable from battery.

(2) Raise the vehicle and support the transmission.

(3) Remove the nuts holding the support cushion

to the skid plate (Fig. 76) (Fig. 77).

MANUAL TRANSMISSIONS

(1) Remove nuts holding support cushion to trans-

mission support bracket.

(2) Remove the support cushion.

(3) Remove bolts holding transmission support

bracket to transmission.

(4) Remove the transmission support bracket.

AUTOMATIC TRANSMISSIONS

(1) Remove nuts holding support cushion to trans-

mission support bracket (Fig. 77). Remove the sup-

port cushion.

(2) Remove the bolts holding the transmission sup-

port bracket to transmission.

(3) Remove the transmission support bracket.

INSTALLATION

MANUAL TRANSMISSION

(1) Position the transmission mount bracket to the

transmission and install the bolts (Fig. 76).

(2) Tighten the bolts to 54 N·m (40 ft. lbs.) torque.

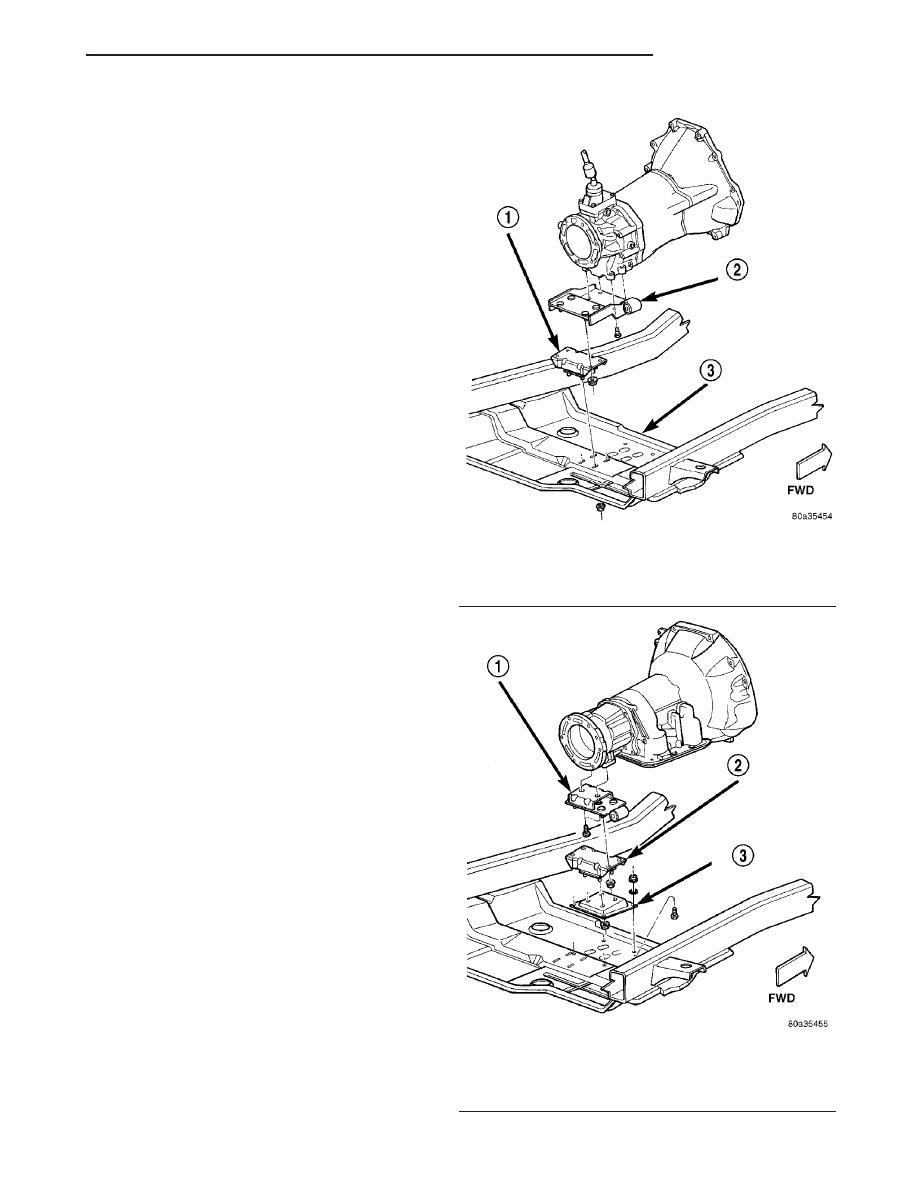

Fig. 76 Rear Mount (Manual Transmission)

1 - CUSHION

2 - BRACKET

3 - SKID PLATE

Fig. 77 Rear Mount (AutomaticTransmission)

1 - BRACKET

2 - CUSHION

3 - BRACKET

TJ

ENGINE 4.0L

9 - 119

FRONT MOUNT (Continued)