Jeep Liberty KJ. Manual - part 875

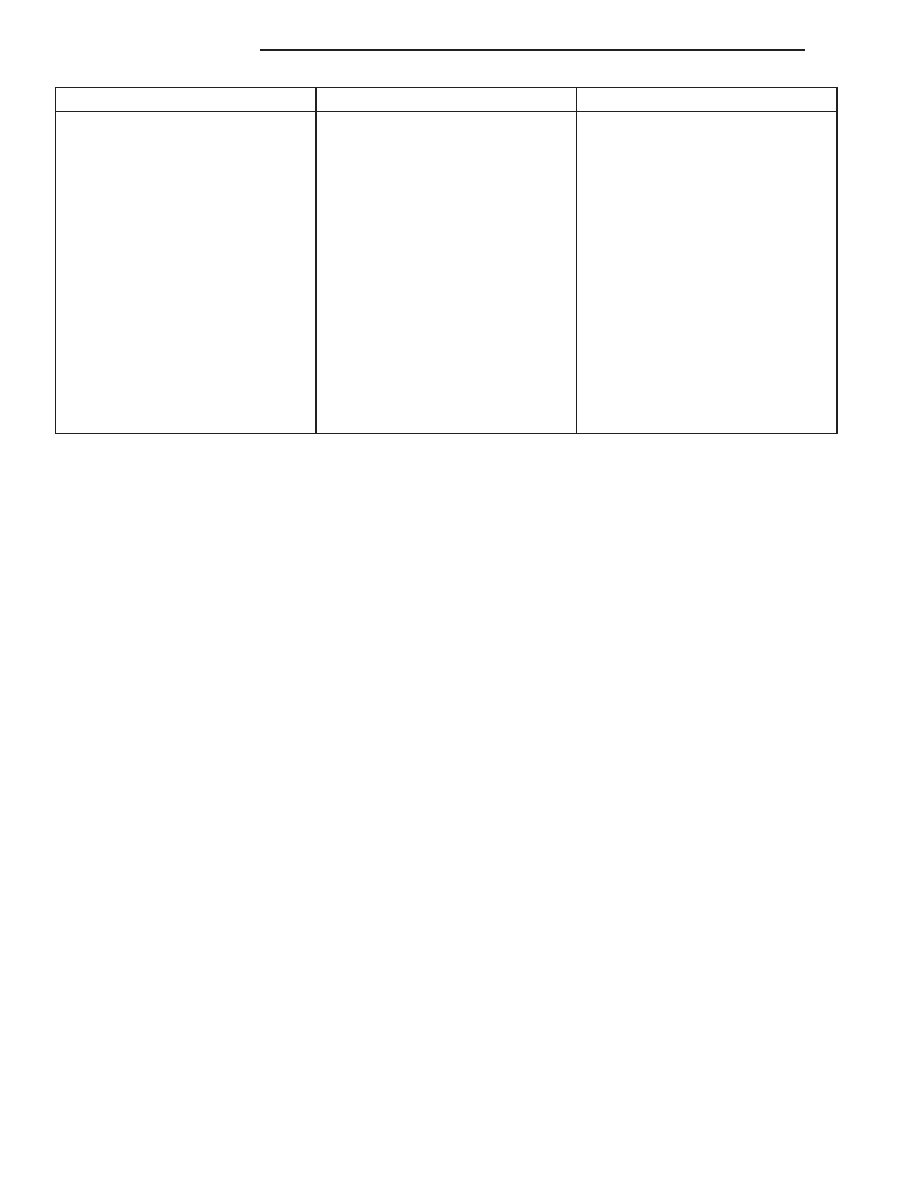

CONDITION

POSSIBLE CAUSES

CORRECTION

OIL PUMPING AT RINGS; SPARK

PLUGS FOULING

1. Worn or damaged rings.

1. Hone cylinder bores and replace

rings.

2. Carbon in oil ring slots.

2. Replace rings (Refer to 9 -

ENGINE/ENGINE BLOCK/PISTON

RINGS - STANDARD

PROCEDURE).

3. Incorrect ring size installed.

3. Replace rings (Refer to 9 -

ENGINE/ENGINE BLOCK/PISTON

RINGS - STANDARD

PROCEDURE).

4. Worn valve guides.

4. Ream guides and replace valves

(Refer to 9 - ENGINE/CYLINDER

HEAD/INTAKE/EXHAUST VALVES

& SEATS - STANDARD

PROCEDURE).

5. Leaking valve guide seals.

5. Replace valve guide seals.

DIAGNOSIS AND TESTING - CYLINDER COMPRESSION PRESSURE

The results of a cylinder compression pressure test can be utilized to diagnose several engine malfunctions.

Ensure the battery is completely charged and the engine starter motor is in good operating condition. Otherwise the

indicated compression pressures may not be valid for diagnosis purposes.

1. Clean the spark plug recesses with compressed air.

2. Remove the spark plugs.

3. Secure the throttle in the wide-open position.

4. Disable the fuel system (Refer to 14 - FUEL SYSTEM/FUEL DELIVERY - DESCRIPTION).

5. Remove the ASD relay (Refer to 8 - ELECTRICAL/IGNITION CONTROL/AUTO SHUT DOWN RELAY -

REMOVAL).

6. Insert a compression pressure gauge and rotate the engine with the engine starter motor for three revolutions.

7. Record the compression pressure on the 3rd revolution. Continue the test for the remaining cylinders.

8.

(Refer to 9 - ENGINE - SPECIFICATIONS) for the correct engine compression pressures.

DIAGNOSIS AND TESTING - CYLINDER COMBUSTION PRESSURE LEAKAGE

The combustion pressure leakage test provides an accurate means for determining engine condition.

Combustion pressure leakage testing will detect:

•

Exhaust and intake valve leaks (improper seating).

•

Leaks between adjacent cylinders or into water jacket.

•

Any causes for combustion/compression pressure loss.

1. Check the coolant level and fill as required. DO NOT install the radiator cap.

2. Start and operate the engine until it attains normal operating temperature, then turn the engine OFF.

3. Remove the spark plugs.

4. Remove the oil filler cap.

5. Remove the air cleaner.

6. Calibrate the tester according to the manufacturer’s instructions. The shop air source for testing should maintain

483 kPa (70 psi) minimum, 1,379 kPa (200 psi) maximum and 552 kPa (80 psi) recommended.

7. Perform the test procedures on each cylinder according to the tester manufacturer’s instructions. Set piston of

cylinder to be tested at TDC compression,While testing, listen for pressurized air escaping through the throttle

body, tailpipe and oil filler cap opening. Check for bubbles in the radiator coolant.

All gauge pressure indications should be equal, with no more than 25% leakage.

9 - 1458

ENGINE - 3.7L

KJ