Jeep Grand Cherokee WK. Manual - part 69

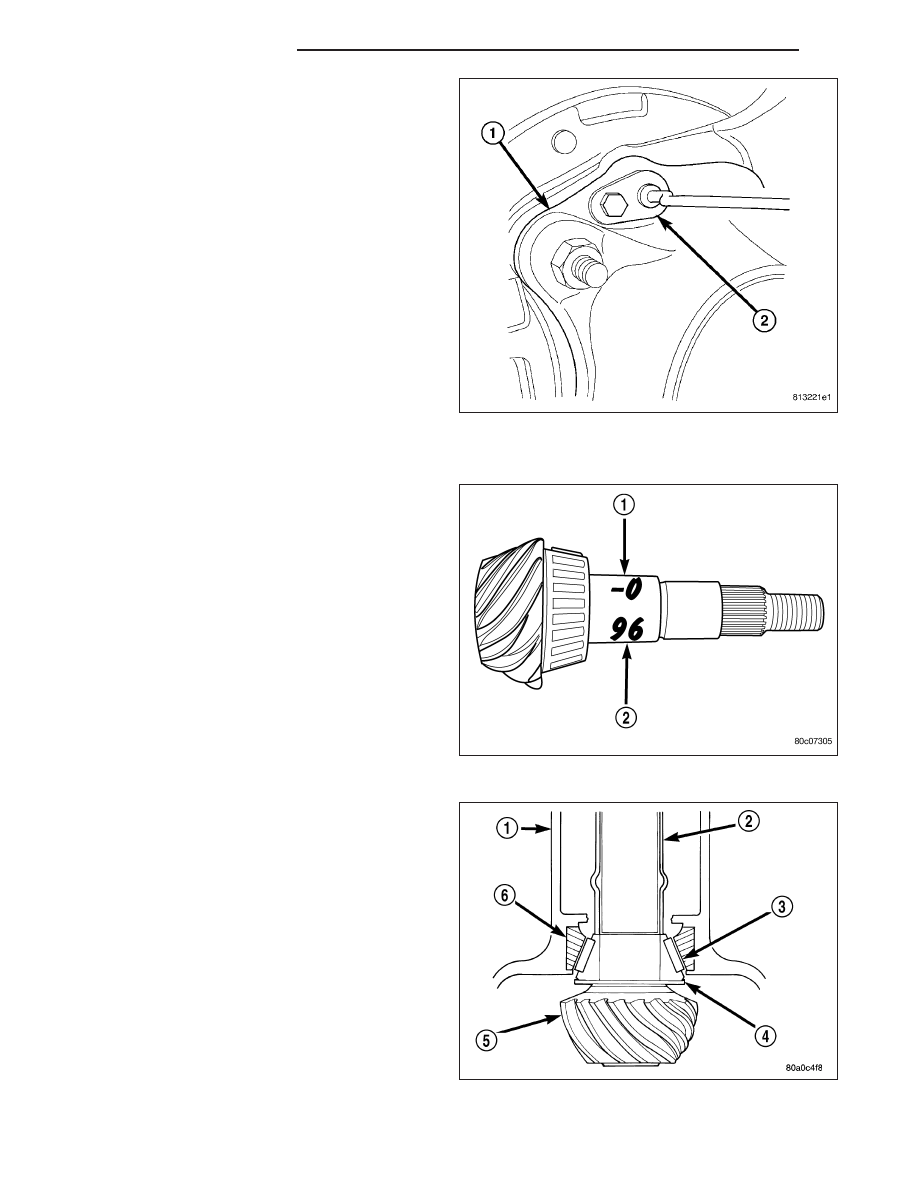

13. Install speed sensors (2) in axle tube (1) flange.

14. Install calipers and rotors.

15. Install differential cover, fill differential and install

fill plug.

ADJUSTMENTS

Ring gear and pinion are supplied as matched sets.

Identifying numbers for the ring gear and pinion are

painted onto the pinion gear shaft and the side of the

ring gear. A plus (+) number, minus (–) number or zero

(0) along with the gear set sequence number (2) (01

to 99) is on each gear. This first number (1) the

amount (in thousandths of an inch) the depth varies

from the standard depth setting of a pinion marked

with a (0). The next two numbers are the sequence

number of the gear set. The standard depth provides

the best teeth contact pattern.

Compensation for pinion depth variance is achieved

with select shims (4). The shims are placed behind the

rear pinion bearing.

If installing a new gear, note the depth variance num-

ber of the original and replacement pinion. Add or sub-

tract this number from the original depth shim/oil

slinger to compensate for the difference in the depth

variances. The numbers represent thousands of an

inch deviation from the standard. If the number is neg-

ative, add that value to the required thickness of the

depth shims. If the number is positive, subtract that

value from the thickness of the depth shim.

Pinion Gear Depth Variance Chart: Note where Old and New Pinion Marking columns intersect. Intersecting figure

represents plus or minus the amount needed.

3 - 174

REAR AXLE - C213R

WK