Jeep Grand Cherokee WJ. Manual - part 57

INSPECTION

The piston is made from a phenolic resin (plastic

material) and should be smooth and clean.

The piston must be replaced if cracked or scored.

Do not attempt to restore a scored piston surface by

sanding or polishing.

CAUTION: If the caliper piston is replaced, install

the same type of piston in the caliper. Never inter-

change phenolic resin and steel caliper pistons.

The pistons, seals, seal grooves, caliper bore and

piston tolerances are different.

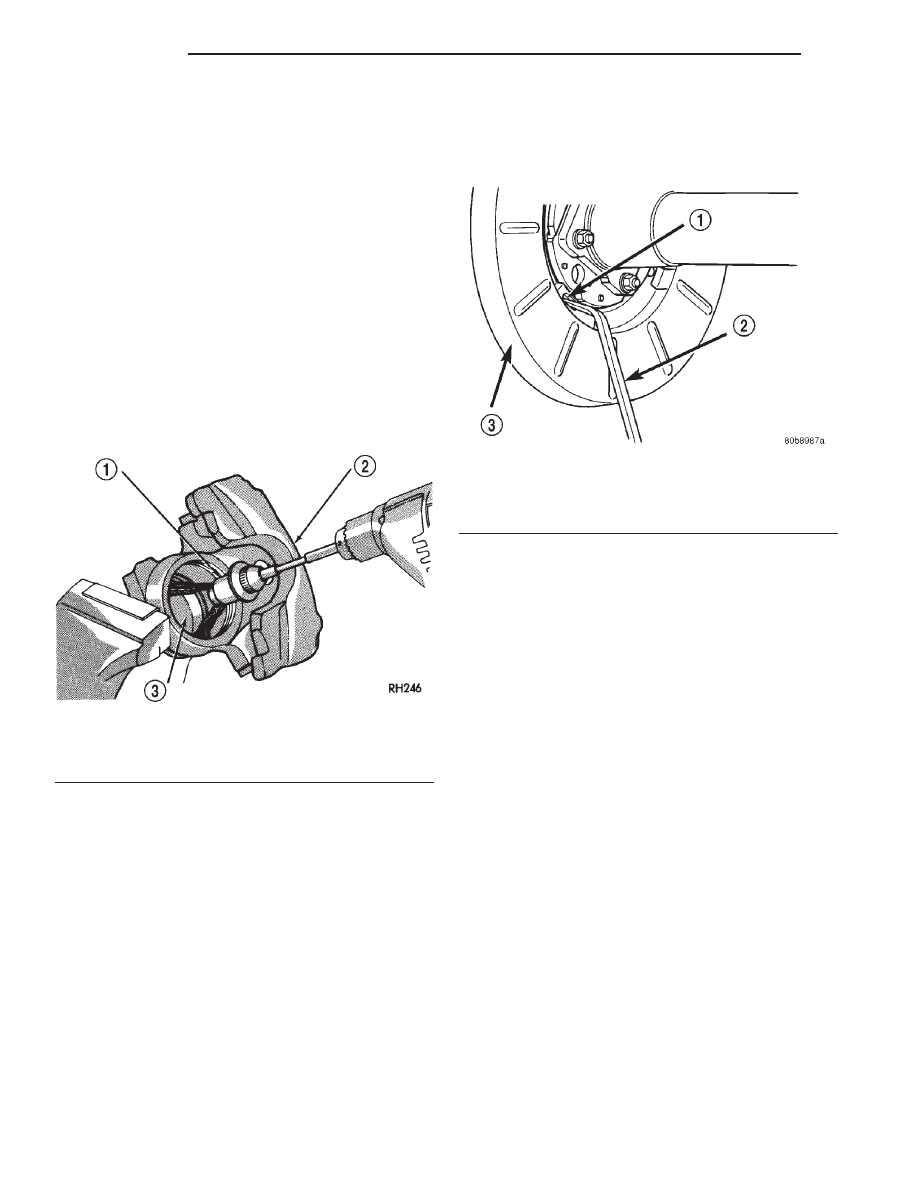

The bore can be lightly polished with a brake

hone to remove very minor surface imperfections

(Fig. 83). The caliper should be replaced if the bore is

severely corroded, rusted, scored, or if polishing

would increase bore diameter more than 0.025 mm

(0.001 inch).

ADJUSTMENTS

BRAKE LAMP SWITCH

(1) Press and hold brake pedal in applied position.

(2) Pull switch plunger all the way out to fully

extended position.

(3) Release brake pedal. Then pull pedal lightly

rearward. Pedal will set plunger to correct position

as pedal pushes plunger into switch body. Switch will

make ratcheting sound as it self adjusts.

CAUTION: Booster damage may occur if the pedal

pull exceeds 20 lbs.

PARKING BRAKE SHOE

(1) Remove wheel and tire assemblies.

(2) Secure rotor with two wheel nuts.

(3) Remove rubber access plug from back of splash

shield.

(4) Insert brake tool through access hole in splash

shield (Fig. 84). Position tool at bottom of star wheel.

(5) Rotate star wheel upward direction to expand

shoes (while facing front of vehicle).

(6) Expand shoes until light drag is experienced.

Then back off adjuster screw only enough to elimi-

nate drag.

(7) Install plug in splash shield access hole.

(8) Install wheel and tire assemblies.

SPECIFICATIONS

BRAKE FLUID

The brake fluid used in this vehicle must conform

to DOT 3 specifications and SAE J1703 standards.

No other type of brake fluid is recommended or

approved for usage in the vehicle brake system. Use

only Mopar brake fluid or an equivalent from a

tightly sealed container.

CAUTION: Never use reclaimed brake fluid or fluid

from an container which has been left open. An

open container of brake fluid will absorb moisture

from the air and contaminate the fluid.

CAUTION: Never use any type of a petroleum-

based fluid in the brake hydraulic system. Use of

such type fluids will result in seal damage of the

vehicle brake hydraulic system causing a failure of

the vehicle brake system. Petroleum based fluids

would be items such as engine oil, transmission

fluid, power steering fluid, etc.

Fig. 83 Polishing Piston Bore

1 – SPECIAL HONE

2 – CALIPER

3 – PISTON BORE

Fig. 84 Park Brake Shoe Adjustment

1 – ACCESS HOLE

2 – BRAKE ADJUSTING TOOL

3 – SPLASH SHIELD

5 - 36

BRAKES

WJ

CLEANING AND INSPECTION (Continued)