Infiniti Q45 (FY33). Manual - part 491

q

A

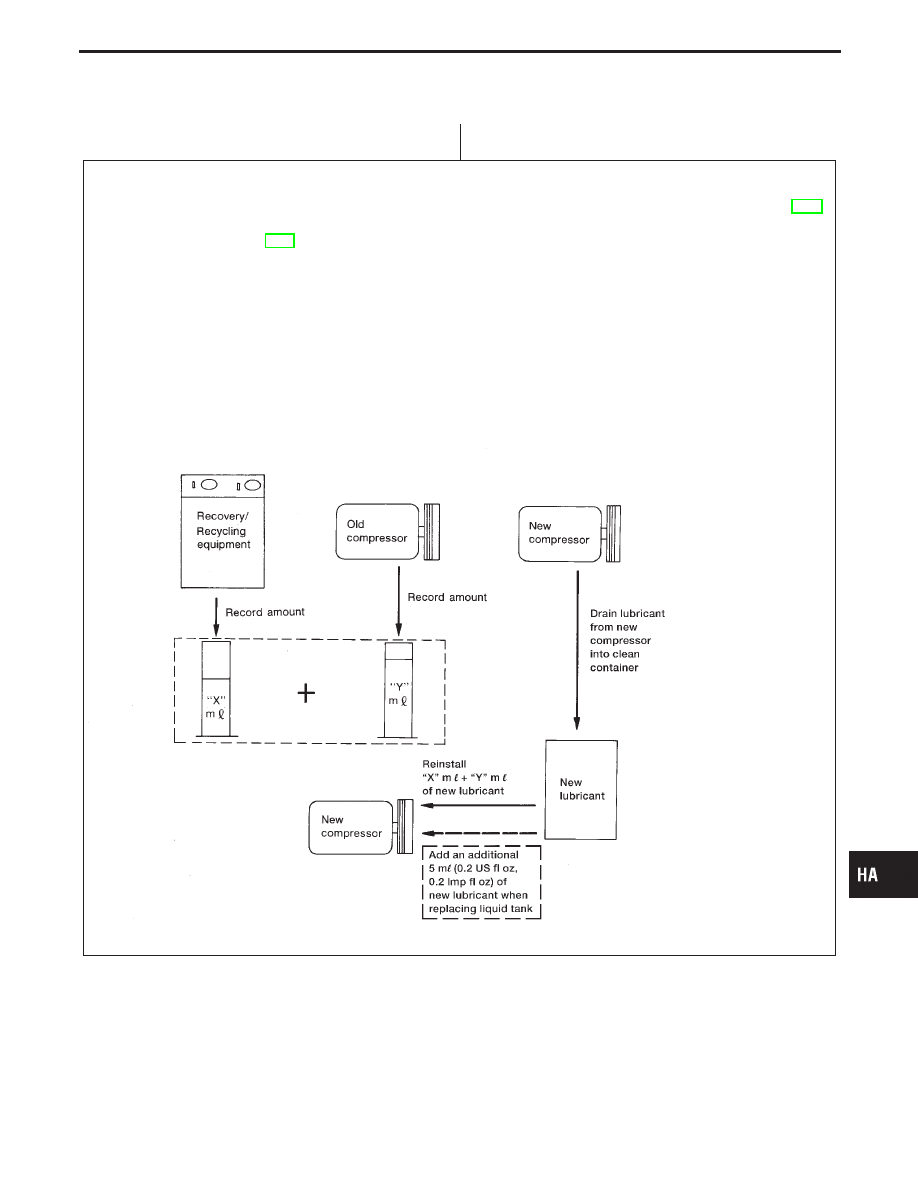

Lubricant adjusting procedure for COMPRESSOR REPLACEMENT

1. Check ACR4 gauges. No refrigerant pressure should be displayed. If NG, recover refrigerant from equipment lines.

2. Confirm refrigerant purity in supply tank using ACR4 and refrigerant identifier. If NG, refer to “Contaminated refrigerant”, HA-3.

3. Connect ACR4 to vehicle. Confirm refrigerant purity in vehicle A/C system using ACR4 and refrigerant identifier. If NG, refer to

“Contaminated refrigerant”, HA-3.

4. Discharge refrigerant into the refrigerant recovery/recycling equipment. Measure lubricant discharged into the recovery/

recycling equipment.

5. Drain the lubricant from the “old” (removed) compressor into a graduated container and record the amount of lubricant

drained.

6. Drain the lubricant from the “new” compressor into a separate, clean container

7. Measure an amount of new lubricant installed equal to amount drained from “old” compressor. Add this lubricant to “new”

compressor through the suction port opening.

8. Measure an amount of “new” lubricant equal to the amount recovered during discharging. Add this lubricant to “new” com-

pressor through the suction port opening.

9. If the liquid tank also needs to be replaced, add an additional 5 m

(0.2 US fl oz, 0.2 Imp fl oz) of lubricant at this time.

Do not add this 5 m

(0.2 US fl oz, 0.2 Imp fl oz) of lubricant if replacing only the compressor.

AHA374

GI

MA

EM

LC

EC

FE

AT

PD

FA

RA

BR

ST

RS

BT

EL

IDX

SERVICE PROCEDURES

Maintenance of Lubricant Quantity in

Compressor (Cont’d)

H

HA-129