Infiniti Q45 (FY33). Manual - part 419

SEM938C

SEM008A

2.

If it exceeds the limit, check valve to valve guide clearance.

a.

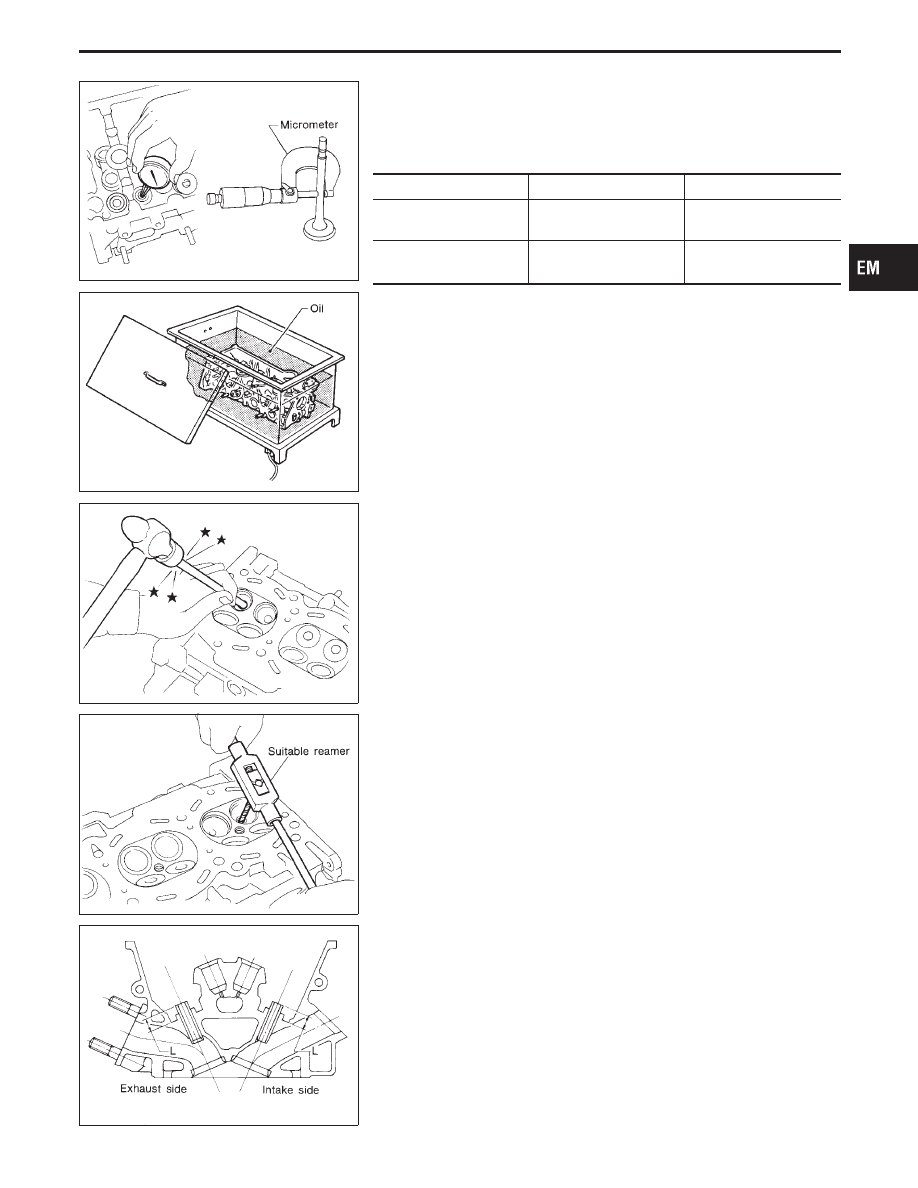

Measure valve stem diameter and valve guide inner diameter.

b.

Check that clearance is within specification.

Valve to valve guide clearance:

Unit: mm (in)

Standard

Limit

Intake

0.029 - 0.052

(0.0011 - 0.0020)

0.086 (0.0034)

Exhaust

0.035 - 0.051

(0.0014 - 0.0020)

0.092 (0.0036)

c.

If it exceeds the limit, replace valve or valve guide.

VALVE GUIDE REPLACEMENT

1.

To remove valve guide, heat cylinder head to 110 to 130°C

(230 to 266°F).

SEM931C

2.

Drive out valve guide with a press [under a 20 kN (2 ton, 2.2

US ton, 2.0 Imp ton) pressure] or hammer and suitable tool.

SEM932C

3.

Ream cylinder head valve guide hole.

Valve guide hole diameter

(for service parts):

Intake

11.175 - 11.196 mm (0.4400 - 0.4408 in)

Exhaust

12.175 - 12.196 mm (0.4793 - 0.4802 in)

SEM933C

4.

Heat cylinder head to 110 to 130°C (230 to 266°F) and press

service valve guide onto cylinder head.

Projection “L”:

17.15 - 17.35 mm (0.6725 - 0.6831 in)

GI

MA

LC

EC

FE

AT

PD

FA

RA

BR

ST

RS

BT

HA

EL

IDX

CYLINDER HEAD

Inspection (Cont’d)

EM-37