Infiniti F50. Manual - part 157

REFRIGERANT LINES

ATC-153

C

D

E

F

G

H

I

K

L

M

A

B

ATC

REMOVAL

1.

Use a refrigerant collecting equipment (for HFC-134a) to dis-

charge the refrigerant.

2.

Remove front grille. Refer to

3.

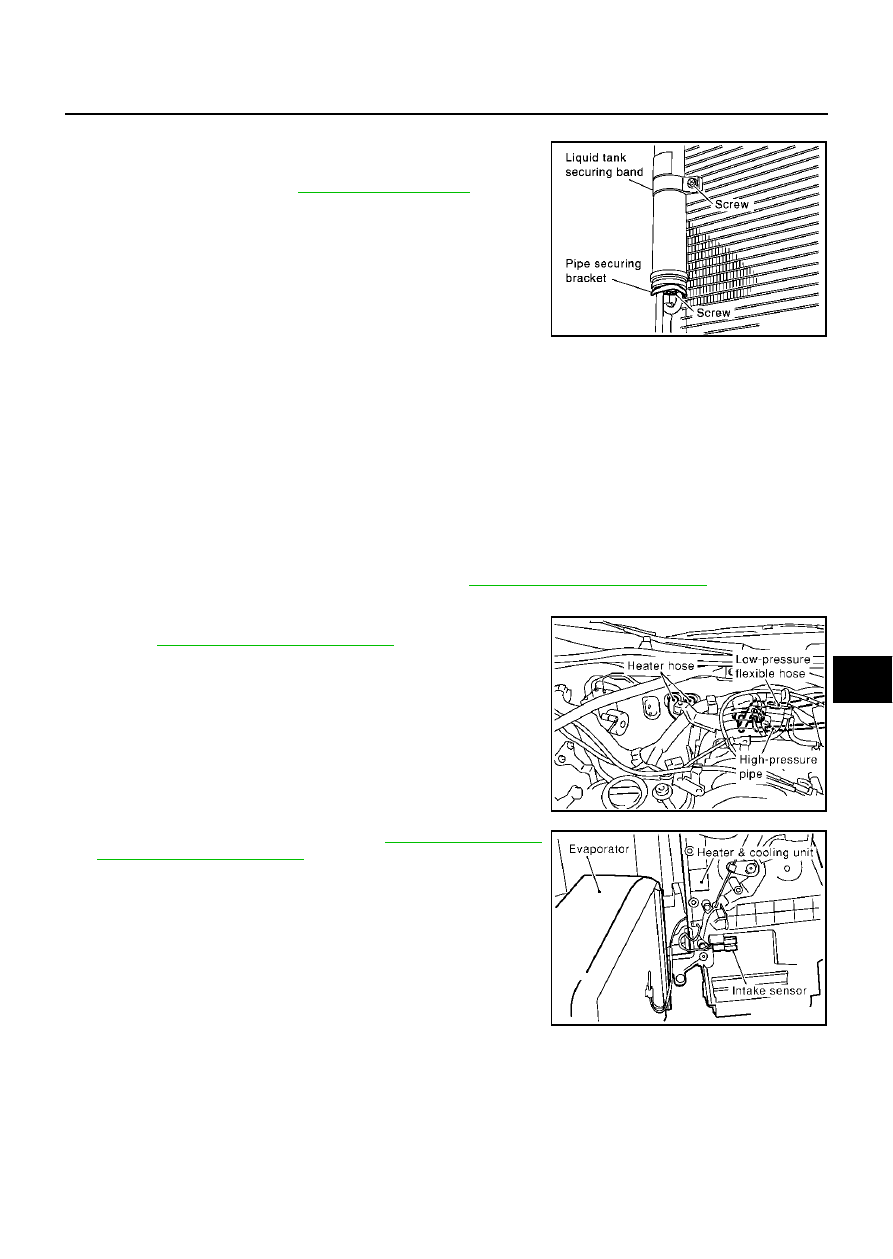

Unscrew, and remove the securing bracket piping.

4.

Unscrew liquid tank securing bands.

5.

Pull out the liquid tank and liquid tank securing bands through

the top.

INSTALLATION

Installation is basically the reverse order of removal.

CAUTION:

Replace refrigerant pressure sensor O-ring with a new one. Apply compressor oil prior to installation.

Evaporator

EJS000AD

REMOVAL

1.

Remove engine cover and air cleaner cover. Refer to

2.

Use a refrigerant collecting equipment (for HFC-134a) to discharge the refrigerant.

3.

Drain coolant from cooling system and disconnect heater hoses.

Refer to

CO-9, "Changing Engine Coolant"

.

4.

Disconnect low-pressure flexible hose and high-pressure pipe

from the evaporator.

CAUTION:

Cap or wrap the open ends of low-pressure flexible hose

and high-pressure pipe with a suitable material such as a

vinyl tape to avoid the entry of air.

5.

Remove heater & cooling unit. Refer to

6.

Remove cooler grommet, expansion valve cover, expansion

valve.

7.

Remove air mix door motor and mode door motor bracket.

8.

Remove evaporator cover.

9.

Slide the evaporator, then remove it from the heater & cooling

unit.

10. Remove intake sensor from the evaporator, then remove evapo-

rator.

SJIA0133E

Securing bracket piping mounting screws

Tightening torque

: 4.0 - 5.0 N·m (0.41 - 0.51 kg·m, 36 - 44 in-lb)

Liquid tank securing band mounting screw

Tightening torque

: 2.94 - 3.82 N·m (0.3 - 0.38 kg·m, 26 - 33 in-lb)

RJIA0318E

RJIA0110E