Классификация дефектов рельсов НТД/ЦП-1-93

Классификация дефектов рельсов НТД/ЦП-1-93

I. Назначение классификации.

Классификация дефектов рельсов предназначена для статистического учета, анализа уровня эксплуатационной стойкости и надежности рельсов.

2. Структура кодового обозначения дефектов рельсов.

2.1. Все дефекты рельсов в классификации кодированы трехзначным числом. Использована следующая структура кодового обозначения:

первая цифра кода определяет вид дефекта рельсов и место его появления по элементам сечения рельса (головка, шейка, подошва);

вторая цифра определяет разновидность дефекта рельсов с учетом основной причины его зарождения и развития;

третья цифра указывает на место расположения дефекта по длине рельса. Первые две цифры кода дефектов рельсов отделяются от третьей цифры точкой.

- отслоения или выкрашивания металла на поверхности катания головки рельса;

- поперечные трещины в головке рельса и изломы из-за них;

- продольные горизонтальные и вертикальные трещины в головке рельса;

- пластические деформации (смятие), вертикальный, боковой и неравномерный износ головки рельса (длинные волны и рифли);

- дефекты и повреждения шейки рельса;

- дефекты и повреждения подошвы рельса;

- изломы рельса по всему сечению (исключая изломы, учитываемые в структуре кода под цифрой 2);

- изгибы рельса в вертикальной и горизонтальной плоскостях;

- прочие дефекты и повреждения рельса.

- дефекты, связанные с отступлениями от технологии производства рельсов;

- дефекты, зависящие от металлургического качества рельсовой стали (местные неметаллические включения, вытянутые вдоль направления прокатки в виде дорожек - строчек) и связанной с этим недостаточной контактно-усталостной прочностью рельсового металла;

- дефекты, связанные с некачественной обработкой торцов;

- дефекты, связанные с нарушением требований инструкции по текущему содержанию железнодорожного пути, а также с нарушением в технологии обработки болтовых отверстий рельсов металлургическими комбинатами, линейными подразделениями и промышленными предприятиями путевого хозяйства дорог;

- дефекты, связанные с усиленным специфическим воздействием подвижного состава на рельсы (боксование, юз, ползуны и др.), в том числе и из-за нарушения режимов вождения поездов или из-за недостатков в содержании экипажной части подвижного состава;

- дефекты рельсов, полученные в результате механических воздействий на рельсы (удар инструментом, рельса о рельс и т. п.);

- дефекты в зоне сварных стыков, связанные с недостатками и нарушениями технологии сварки рельсов;

- дефекты, связанные с недостатками технологии закалки рельсов;

- дефекты, связанные с недостатками и нарушениями технологии наплавки рельсов или приварки рельсовых соединителей;

- дефекты, вызванные коррозией или другими, не перечисленными выше причинами.

Примечания. 1. Буквы "В" и "Г" после второй цифры означают соответственно "вертикальную" и "горизонтальную" ориентацию дефекта (трещины) в рельсе.

2. Появление дефекта рельса часто бывает следствием нескольких причин. Так, недостатки в содержании пути ускоряют развитие заводских дефектов. В связи с этим при определении разновидности дефекта должна быть выявлена решающая (определяющая) причина, с которой связано его появление и развитие.

- в стыке (на расстояние до 75 см от торца);

- вне стыка;

- в зоне контактной стыковой сварки рельсов.

Примечания. 1. Отсутствие третьей цифры в коде классификатора означает, что дефект может быть расположен в любом месте по длине рельса.

- Зона сварки определяется расстоянием до 10 см симметрично от оси сварного шва (в нее также включается место установки прижимных губок сварочных машин).

Классификация дефектов рельсов

| Наименование дефекта и основная причина его появления и развития | Расположение дефекта по длине рельсов | Кодовое обозначение | Схематическое изображение дефекта |

| Отслоение и выкрашивание металла на поверхности катания головки из-за недостатков технологии изготовления рельсов волосовин, закатов, плен и т. п. |

В стыке Вне стыка |

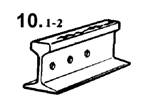

10.1 10.2 |

|

| Выкрашивание металла на боковой рабочей выкружке головки из-за недостаточной контактно-усталостной прочности металла |

В стыке Вне стыка |

11.1 11.2 |

|

| Пробоксовка рельсов колесами локомотивов |

В любом месте |

14 |

|

| Отслоение и выкрашивание металла на поверхности катания в закаленном слое головки (при отсутствии наплавки) |

В стыке Вне стыка |

17.1 17.2 |

|

| Выкрашивание наплавленного слоя на поверхности катания головки рельса |

В любом месте |

18 |

|

| Поперечные трещины в головке в виде светлых или темных пятен и изломы из-за них, вызванные внутренними пороками (флокенами, газовыми пузырями и др.) |

В стыке Вне стыка |

20.1 20.2 |

|

| Поперечные трещины в головке в виде светлых или темных пятен и изломы из-за них вследствие недостаточной контактно-усталостной прочности металла |

В стыке Вне стыка |

21.1 21.2 |

|

| Поперечные трещины в головке и изломы из-за них вследствие боксования, юза, прохода колес с ползунами или выбоинами |

В любом месте |

24 |

|

| Поперечные трещины в головке и изломы из-за них вследствие ударов по рельсу (инструментом, рельсам о рельс) и других механических повреждений |

В любом месте |

25 |

|

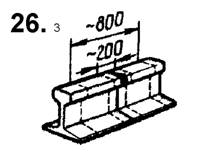

| Поперечные трещины в головке из-за нарушения технологии сварки рельсов | В месте контактной стыковой сварки |

26.3 |

|

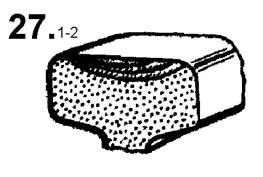

| Закалочные трещины в закаленном слое металла головки |

В стыке Вне стыка |

27.1 27.2 |

|

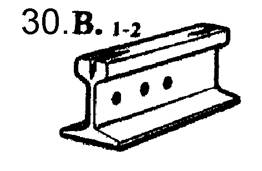

| Вертикальное расслоение головки из-за остатков усадочной раковины |

В стыке Вне стыка |

30В.1 30В.2 |

|

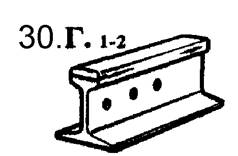

| Горизонтальное расслоение головки из-за наличия скоплений неметаллических включений |

В стыке Вне стыка |

30Г.1 30Г.2 |

|

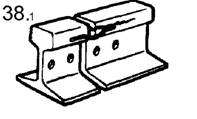

| Трещины в головке в месте приварки рельсовых соединителей | В стыке |

38.1 |

|

| Волнообразная деформация головки рельса (длинные волны) |

По всей длине |

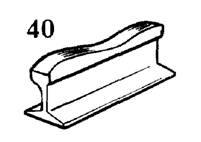

40 |

|

| Смятие и вертикальный износ головки из-за недостаточной прочности металла |

В стыке Вне стыка |

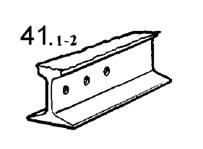

41.1 41.2 |

|

| Смятие головки внутреннего рельса в кривой из-за его перегруза |

В любом месте |

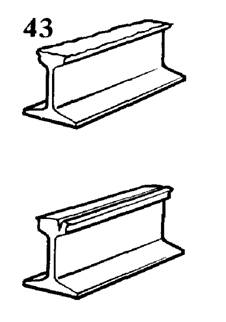

43 |

|

| Боковой износ головки рельсов сверх допускаемых норм |

По всей длине |

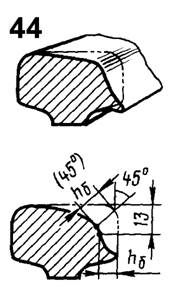

|

|

| Смятие головки из-за неравномерности механических свойств металла в месте сварного стыка |

Вместе контактной стыковой сварки |

|

|

| Смятие головки в виде седловины в зоне болтового стыка | В стыке |

|

|

| Короткие (3-12 см) волнообразные неровности на головке рельсов - рифли |

По всей длине |

|

|

| Расслоение шейки вследствие дефектов технологии изготовления рельсов |

В стыке Вне стыка |

50.2 |

|

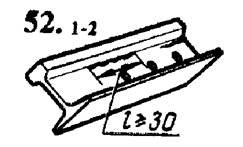

| Продольные трещины и выколы из-за них в местах перехода головки в шейку |

В стыке Вне стыка |

52.2 |

|

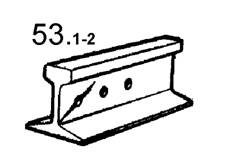

| Трещины в шейке от болтовых и других отверстий в рельсах |

В стыке Вне стыка |

53.2 |

|

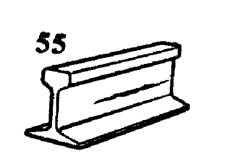

| Трещины в шейке от маркировочных знаков, ударов по шейке и других механических повреждений и выколы из-за них |

В любом месте |

|

|

| Трещины в шейке в месте сварного шва вследствие дефектов сварки и обработки сварного шва | В месте контактной стыковой сварки |

|

|

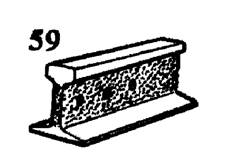

| Коррозия шейки рельсов |

В любом месте |

|

|

| Волосовины в подошве, трещины, выколы части подошвы и изломы из-за этих дефектов |

В стыке Вне стыка |

60.2 |

|

| Выколы в подошве без видимых дефектов в изломе из-за некачественной ее обработки |

В стыке Вне стыка |

62.2 |

|

| Трещины и выколы подошвы из-за ударов и других механических повреждений |

В любом месте |

|

|

| Трещины в подошве из-за нарушений технологии сварки рельсов | В месте контактной стыковой сварки |

66.3 |

|

| Коррозия подошвы рельсов и коррозионно-усталостные трещины |

В любом месте |

|

|

| Поперечные изломы рельсов из-за шлаковых включений и других дефектов макроструктуры |

В стыке Вне стыка |

70.2 |

|

| Поперечные изломы рельсов вследствие прохода колес с большими ползунами или выбоинами | В любом месте |

|

|

| Поперечные изломы рельсов без видимых пороков в изломе |

В любом месте |

|

|

| Изгибы рельсов при выгрузке с подвижного состава, ударах по рельсу и т. п. |

В любом месте |

|

|

| Нарушение прямолинейности рельсов, допущенное при сварке | В месте контактной стыковой сварки |

|

|

| Другие кроме перечисленных выше дефекты и повреждения рельсов |

В стыке Вне стыка В сварном стыке |

99.1 99.2 99.3 |

99.1-2-3 |

КАТАЛОГ ДЕФЕКТОВ РЕЛЬСОВ НТД/ЦП-2-93

|

|

Отслоение и выкрашивание металла на поверхности катания головки из-за недостатков технологии изготовления рельсов - волосовин, закатов, плен и т. п. |

в стыке 10.1; вне стыка 10.2 |

|

|

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Недостатки технологии изготовления, из-за чего на рельсах могут образоваться волосовины, трещины, закаты, плены, которые в дальнейшем в процессе эксплуатации при воздействии подвижного состава и наработке тоннажа приводят к образованию отслоений и выкрашивания металла на поверхности катания рельса.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, проверка измерительными приборами

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы, лежащие в главных путях с грузонапряженностью более 25 млн. т-км брутто/км в год, имеющие глубину повреждения более 3 мм при длине более 25 мм, а также в главных при грузонапряженности менее 25 млн. т-км брутто/км в год и во всех приемоотправочных путях, имеющие повреждения глубиной более 4 мм при длине более 35 мм, относятся к дефектным и подлежат замене в плановом порядке.

Наблюдение за развитием дефекта выполнять при очередных проверках рельсов.

Произвести профилактическую шлифовку рельсов (периодичность по установленному графику).

При глубине повреждения более 8 мм рельсы заменяются в первоочередном порядке.

Предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельсов.

|

|

Выкрашивание металла на боковой рабочей выкружке головки из-за недостаточной контактно-усталостной прочности металла |

в стыке 11.1; вне стыка 11.2 |

|

|

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Недостаточное металлургическое качество рельсовой стали (местные скопления неметаллических включений не гарантированных размеров, вытянутых вдоль направления прокатки), определяющее недостаточную контактно-усталостную прочность металла (см. причины образования дефекта 21). Чаще всего повреждается рабочая грань наружных нитей в кривых участках пути (R = 500 м и более).

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, проверка измерительными приборами. В начальной стадии развития дефекты могут быть выявлены ультразвуковым дефектоскопом. Появлению дефекта часто предшествуют темные пятна вблизи рабочей выкружки головки рельсов с наплывом металлана нее.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы, лежащие в главных путях с грузонапряженностью более 25 млн. т-км брутто/км в год, имеющие глубину выкрашивания более 3 мм при длине более 25 мм, а также в главных при грузонапряженности менее 25 млн. т-км брутто/км в год и во всех приемоотправочных путях, имеющие выкрашивания глубиной более 4 при длине более 35 мм, являются дефектными и подлежат замене в плановом порядке.

Наблюдение за развитием дефекта выполнять при очередных проверках рельсов.

Для предупреждения появления дефекта проводится профилактическая шлифовка рельсов рельсошлифовальным поездом.

Рельсы с глубиной выкрашивания более 8 мм заменяются в первоочередном порядке.

Предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельсов.

|

|

Пробоксовка рельсов колесами локомотивов |

|

|

|

причины появления и развития

Воздействие колес подвижного состава при боксовании вызывает образование на обеих рельсовых нитях впадин на поверхности головки. Возможно образование выкрашиваний либо возникновение поперечной трещины.

СПОСОБЫ ВЫЯВЛЕНИЯ

Внешний осмотр, проверка измерительными приборами, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

При глубине пробоксовки более 1 мм рельс считается дефектным и подлежит газопорошковой наплавке (технология ВНИИЖТа: ЦПСв-03/4-90).

До наплавки или плановой замены по рельсам с глубиной пробоксовки от 1 до 2 мм скорость движения поездов не должна превышать 120 км/ч, а при глубине пробоксовки от 2 до 3 мм - 70 км/ч.

При пробоксовке глубиной более 3 мм рельс подлежит замене в первоочередном порядке. До его замены скорость движения не должна превышать 40 км/ч.

Рельсы с поперечными трещинами от пробоксовок являются остродефектными и заменяются без промедления.

|

|

Отслоение и выкрашивание металла на поверхности катания в закаленном слое (при отсутствии наплавки) |

в стыке 17.1; вне стыка 17.2 |

|

|

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

При нарушении технологии закалки рельсов в закаленном слое могут образоваться зоны мартенсита или зоны местного неравномерного перехода по твердости от закаленного к незакаленному слою металла. В процессе эксплуатации под воздействием подвижного состава в этих зонах образуются отслоения и выкрашивания рельсового металла. Ускорению проявления дефекта способствует искривленность рельсовых концов.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, проверка измерительными приборами.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы, имеющие выкрашивание глубиной более 3 мм и длиной более 25 мм на концах (деф. 17.1) или глубиной более 3 мм на остальной части рельса независимо от длины выкрашивания (деф. 17.2), относятся к дефектным рельсам и подлежат замене в плановом порядке.

По рельсам, имеющим выкрашивания в стыке (деф. 17.1) глубиной от 3 до 4 мм, скорость движения не должна превышать 100 км/ч, от 4 до 6 мм - 70 км/ч. Такие же скорости устанавливаются по рельсам, имеющим деф. 17.2, если его длина превышает 25мм.

При глубине выкрашивания более 6 мм рельсы заменяют в первоочередном порядке. До их замены скорость движения не должна превышать 40 км/ч.

Произвести наплавку концов рельсов по типовому технологическому процессу или замену их в плановом порядке.

Предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельсов.

|

|

Выкрашивание наплавленного слоя на поверхности катания головки рельса |

в любом месте 18 |

|

|

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

При нарушении технологии наплавки рельсов может получиться неравнопрочное соединение между наплавленным и основным металлом рельсов. В процессе эксплуатации под воздействием подвижного состава наплавленный слой отслаивается и выкрашивается. Возможно образование поперечных трещин, идущих от основания наплавки. При обнаружении таких трещин рельс считается остродефектным.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы, имеющие выкрашивание наплавленного слоя длиной более 25 мм или глубиной более 3 мм, относятся к дефектным.

По рельсам, имеющим выкрашивания металла глубиной от 3 до 4 мм скорость движения не должна превышать 100 км/ч, от 4 до 6 мм - 70 км/ч. При глубине выкрашивания более 6 мм рельс заменяют в первоочередном порядке. До его замены скорость не должна превышать 40 км/ч.

Удалить ранее наплавленный металл и произвести повторную наплавку по типовому технологическому режиму или заменить рельс в плановом порядке.

Предъявить в соответствии с гарантийными обязательствами рекламацию производителю наплавочных работ.

|

|

Поперечные трещины в головке в виде светлых и темных пятен и изломы из-за них, вызванные внутренними пороками (флокенами, газовыми пузырями и др.) |

в стыке 20.1; вне стыка 20.2 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Основной причиной образования трещин являются флокены, которые обычно располагаются на глубине более 10 мм от поверхности. Флокеном называется зернистый надрыв, от которого под действием нагрузки от подвижного состава радиально развиваются усталостные трещины.

Усталостные трещины также развиваются от газовых пузырей, неметаллических включений и резко выраженной ликвации - неравномерного распределения входящих в состав стали химических элементов по сечению слитка.

Если поперечная трещина не вышла на поверхность головки, то в месте излома имеется светлое пятно (сталь не окислена), если же вышла, то - темное пятно.

СПОСОБ ВЫЯВЛЕНИЯ

Дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс с поперечной трещиной в головке является остродефектным и подлежит замене без промедления с предъявлением в соответствии с гарантийными обязательствами рекламации металлургическому комбинату-изготовителю рельсов.

|

в стыке 21.1; вне стыка 21.2 |

|||

|

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Загрязнение стали высокотвердыми неметаллическими включениями, вытянутыми при прокатке в виде строчек-дорожек, и недостаточная контактно-усталостная прочность металла приводит под воздействием подвижного состава к появлению и развитию дефекта. Началом образования дефекта, в отличие от дефекта 20, является возникновение внутренней продольной трещины (ВПТ), развитие которой в виде заметных концентрических полос приводит либо к отслоению металла (выщербине - деф. 11), либо к поперечной (деф. 21) или горизонтальной трещине (деф. 30Г).

СПОСОБ ВЫЯВЛЕНИЯ

Дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы типов Р50 и легче с выявленными в них поперечными трещинами независимо от их размера являются остродефектными и подлежат замене без промедления.

Рельсы типов Р65 и Р75 при обнаружении в них при дефектоскопировании трещин, выходящих за вертикальную ось симметрии рельса, являются остродефектными и подлежат замене без промедления.

В том случае, когда внутренняя трещина не выходит на поверхность, а границы ее-за середину головки, допускается установка на поврежденное место на рельсах типа Рб5 и Р75 шестидырных накладок с четырьмя болтами так, чтобы середина накладки совмещалась с дефектом. (В противном случае рельс также является остродефектным и подлежит немедленной замене.) При этом отверстия для двух средних болтов не

сверлятся во избежание развития дефекта в их сторону.

Шестидырные накладки не допускается устанавливать в том случае, если дефект расположен на расстоянии менее 2,5 м от торца рельса (плети) или если он расположен ближе 12,5 м от уже имеющегося дефекта, взятого в накладки.

Дефект, на котором установлены накладки, именуется в дальнейшем как дефект 21.2.Н, а сам рельс является дефектным. До замены рельса в звеньевом пути или окончательного восстановления рельсовой плети бесстыкового пути, выполняемых в плановом порядке, дефект 21.2.Н подвергается систематическому визуальному контролю и периодическому (по утвержденному графику) дефектоскопированию.

Если поперечная внутренняя трещина дефекта 21.2.Н в процессе эксплуатации распространилась со стороны рабочей грани головки за ее середину (за вертикальную ось симметрии) или вышла на поверхность рельса, то такой рельс заменяется без промедления.

|

|

Поперечные трещины в головке и изломы из-за них вследствие боксования, юза, прохода колее с ползунами или выбоинами |

в любом месте 24 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Вследствие боксования или юза, а также прохода колес с большими ползунами или выбоинами, в рельсах могут появиться трещины, способные привести к хрупкому излому, в особенности при низких температурах.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс с поперечной трещиной является остродефектным и подлежит замене без промедления.

Необходимо более частое (по утвержденному графику) наблюдение и дефектоскопирование рельсов на участке, где прошел подвижной состав с неисправными колесами, если даже никаких внешних признаков повреждения рельсов нет.

Независимо от наработки тоннажа следует предъявить претензии и штрафные санкции локомотивным или вагонным депо.

|

|

Поперечные трещины в головке и изломы из-за них вследствие уларов по рельсу (инструментом, рельсом о рельс) и других механических повреждений |

в любом месте 25 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Механические повреждения концентрируют напряжения и могут служить местами образования трещин даже при нормальной нагрузке. Трещина быстро развивается и может привести к излому рельса.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс с поперечной трещиной является остродефектным и подлежит замене без промедления.

При погруэочно-разгруэочных работах и эксплуатации рельсов в пути необходимо бережно обращаться с ними, не допуская ударов и других повреждений.

|

|

Поперечные трещины в головке из-за нарушений технологии сварки рельсов |

Код дефекта: в месте контактной стыковой сварки 26.3 |

|

|

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Нарушения режима сварки, наличие неметаллических включений, трещин в месте сварки или наличие зарубов.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс с поперечной трещиной является остродефектным и подлежит замене без промедления. В сварной плети необходимо вырезать участок рельса с трещинами для последующей вварки новой вставки.

Предъявить в соответствии с гарантийными обязательствами рекламацию предприятию, которое производило сварку рельса.

|

|

Закалочные трещины в закаленном слое металла головки |

Код дефекта: в стыке 27.1; вне стыка 27.2 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Нарушение технологии закалки рельсов (неравномерный нагрев и охлаждение в процессе закалки).

СПОСОБ ВЫЯВЛЕНИЯ

Дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс с закалочными трещинами является остродефектным и подлежит замене без промедления.

Предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельсов.

|

|

Вертикальное расслоение головки из-за остатков усадочной раковины |

Код дефекта: в стыке 30В.1; вне стыка 30В.2 |

|

|

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Наличие в рельсе остатков усадочной раковины (нарушение сплошности металла при затвердевании слитка стали), резко выраженной ликвации и заворотов корки (поверхностная неоднородность металла слитка) может привести в эксплуатации к вертикальным расслоениям головки рельса.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс с вертикальным расслоением головки является остродефектным и подлежит замене без промедления.

Предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельсов.

|

|

Горизонтальное расслоение головки из-за наличия неметаллических включений |

Код дефекта: в стыке 30Г.1; вне стыка 30Г.2 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Наличие загрязнения стали в виде крупных скоплений неметаллических включений, вытянутых вдоль прокатки, на глубине более 8 мм от поверхности катания может привести в эксплуатации к горизонтальному расслоению головки (см. причины образования деф. 21).

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс с обнаруженным расслоением головки является остродефектным и подлежит замене без промедления.

Предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельсов.

|

|

Трещины в головке в месте приварки рельсовых соединителей |

Код дефекта: в стыке 38.1 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Из-за нарушения режима сварки при приварке рельсовых соединителей могут возникнуть сварочные трещины, непровары, поджоги, которые в результате усталостного развития могут привести к отколам головки.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс, имеющий любые трещины в головке из-за нарушений режима сварки при приварке рельсовых соединителей, является остродефектным и подлежит замене без промедления.

Предъявить в соответствии с гарантийными обязательствами рекламацию производителю работ по приварке рельсовых соединителей.

|

|

Волнообразная деформация головки рельса (длинные волны) |

Код дефекта: по всей длине 40 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Волнообразная деформация головки (длиной 25-150 см), как правило, возникает при прокатке и правке рельсов на комбинатах вследствие вибрации прокатной клети, биения валков и других причин, а в эксплуатации происходит дальнейшее развитие первоначальных дефектов и образование волнообразных неровностей.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, измерение рельсоизмерительными тележками.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ РЕЛЬСА

Рельсы с глубиной волны более 1 мм при измерении на базе 1 м являются дефектными и подлежат шлифовке рельсошлифовальным поездом с периодичностью по утвержденному графику.

До проведения шлифовальных работ или плановой замены, по рельсам с глубиной волны от 1 до 1,5 мм скорость движения не должна превышать 140 км/ч, от 1,5 до 2 мм -100 км/ч, от 2 до 3 мм - 70 км/ч.

Рельсы с глубиной волны более 3 мм подлежат замене в первоочередном порядке. До их замены скорость движения не должна превышать 40 км/ч.

|

|

Смятие и вертикальный износ из-за недостаточной прочности металла |

Код дефекта: в стыке 41.1; вне стыка 41.2 |

|

|

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Из-за несоответствия прочности металла головки рельса условиям ее нагружения колесами подвижного состава металл быстро деформируется, сплывает на боковую грань головки или изнашивается. Смятию концов рельсов способствует также неудовлетворительное содержание рельсовых стыков.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, проверка измерительными приборами.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

При наличии неравномерного смятия, затрудняющего содержание ширины колеи в пределах установленных норм, или равномерного смятия и износа, величина которого превышает допускаемую для вертикального износа, а также при провисших концах в стыках, включая смятие, рельсы являются дефектными и подлежат замене в плановом порядке.

До их замены по рельсам с глубиной неровностей от 1,5 до 2 мм скорость движения

не должна превышать 140 км/ч, от 2 до 3 мм - 120 км/ч, от 3 до 4 мм - 100 км/ч,

от 4 до 6 мм - 70 км/ч.

При глубине неровностей более 6 мм рельсы заменяются в первоочередном порядке. До их замены скорость движения не должна превышать 40 км/ч.

|

|

Смятие головки внутреннего рельса в кривой из-за перегруза |

Код дефекта: в любом месте 43 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Увеличенное давление колес на внутреннюю нить кривых, вызванное снижением фактически реализуемых скоростей движения поездов (как правило, грузовых) относительно принятых при расчете возвышения.

В отличие от дефекта 41, где смятие объясняется недостаточной прочностью металла, дефект вызван изменениями в условиях обращения поездов, не сопровождавшимися соответствующими изменениями возвышения. При увеличенных нагрузках на рельс металл на поверхности головки, деформируясь, "течет" от середины поверхности катания к боковым граням. В результате этого в металле головки возникают значительные растягивающие напряжения, которые при неблагоприятных условиях могут привести к возникновению продольных вертикальных трещин (деф. 43 перерастает в 30В).

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы с неравномерным смятием головки, затрудняющим содержание ширины колеи в пределах установленных норм даже после удаления наплывов металла шлифовкой, являются дефектными и подлежат замене в плановом порядке.

В кривых участках пути радиусом 500 м и менее рельсы типов P65 и P75 с шириной головки 90 мм и Р50 с шириной головки 85 мм также являются дефектными и подлежат замене в плановом порядке. При ширине головки более указанных значений, а также при наплывах на боковой поверхности головки 5...10 мм и более, наличии темного желобка на поверхности катания глубиной 1...3 мм и более, осыпания окалины и наличии узкой полоски красноты в зоне сопряжения головки с шейкой со стороны рабочей грани рельсы заменяются без промедления.

Необходимо восстановить соответствие между возвышением наружного рельса и

реализуемыми скоростями движения поездов.

|

|

Боковой износ головки рельсов сверх допускаемых норм |

по все длине рельса 44 |

|

|

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Недостаточная износостойкость рельсового металла и усиленное боковое воздействие, связанное, как правило, с увеличением углов набегания гребней колес на боковую грань рельсов из-за нарушений нормального вписывания тележек подвижного состава в кривые участки пути.

СПОСОБЫ ВЫЯВЛЕНИЯ

Внешний осмотр, проверка измерительными приборами. Боковой износ измеряется относительно профиля нового рельса на высоте 13 мм ниже верха головки или под углом 45° к оси симметрии рельса в точке, проходящей через середину боковой рабочей выкружки.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы с боковым износом, превышающим допустимые нормы, относятся к

дефектным и подлежат замене в плановом порядке.

При интенсивном боковом износе следует использовать гребнесмазыватели и

рельсосмазыватели (передвижные или стационарные).

В кривых надо укладывать рельсы, изготовленные из износостойких сталей. Необходимо обеспечивать правильное положение кривых в плане, ликвидировать возможные отступления по возвышению наружного рельса и не допускать в эксплуатации отступлений в содержании ходовых частей подвижного состава.

По рельсам типов Р75 и Р65, имеющим боковой износ от 15 до 20 мм, и типа Р50 с износом от 13 до 18 мм, допустимые скорости движения не должны превышать (с учетом общего состояния пути и рельсов) 70 км/ч в кривых радиусом более 350 м и 60 км/ч в кривых меньших радиусов для грузовых поездов, а для пассажирских 80 и 70 км/ч соответственно.

Рельсы типа Р50 с боковым износом более 18 мм, а Р65 и Р75 - более 20 мм заменяются в первоочередном порядке.

|

|

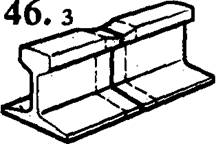

Смятие головки из-за неравномерности механических свойств металла в месте сварного стыка |

в месте контактной стыковой сварки 46.3 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Вследствие неоднородности механических свойств металла, получающейся при сварке рельсов, образуется местное одиночное (одна седловина) или двойное (две седловины) смятие головки рельса.

Интенсивному развитию седловин в эксплуатации способствуют наличие начальной неровности в сварном стыке, образовавшейся при сварке рельсов с концевой искривленностью, а также отсутствие термоупрочняющей обработки сварных стыков.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, проверка измерительными приборами.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы, имеющие смятие глубиной более 1 мм при измерении на базе 1 м, являются дефектными и подлежат выравниванию уклонов неровности на поверхности катания в зоне сварного стыка местным шлифованием. До выполнения таких работ или плановой замены на рельсах, имеющих смятие глубиной от 1 до 2 мм, скорость движения поездов не должна превышать 120 км/ч, а при глубине смятия от 2 до 3 мм - 70 км/ч. При наличии смятия глубиной более 3 мм скорость движения не должна превышать 40 км/ч.

|

|

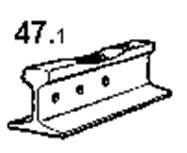

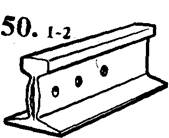

Смятие головки в виде седловины в зоне болтового стыка |

в стыке 47.1 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Смятие головки в виде седловины связано с особенностями динамического воздействия колеса на рельс при прохождении им зоны стыка. Развитию дефекта способствует резкий переход твердости металла головки.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, проверка измерительными приборами (линейками, щупами, тележками).

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы, имеющие седловины более 1,5 мм при измерении от середины линейки длиной 1 м, являются дефектными.

Для полного или частичного устранения дефектов проводится шлифовка поверхности катания головки рельсов, а для уположения уклонов неровности в зоне седловин - местная шлифовка.

До выполнения таких работ или плановой замены на рельсах при глубине седловины от 1,5 до 2 мм на длине 1 м скорость движения не должна превышать 140 км/ч, от 2 до 3 мм - 120 км/ч, от 3 до 4 мм -100 км/ч, от 4 до 6 мм - 70 км/ч.

|

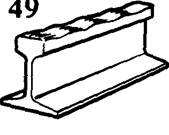

по всей длине 49 |

|

|

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

При движении подвижного состава вследствие ряда причин (главным образом из-за разности в диаметрах кругов катания колесной пары) возникает периодическое проскальзывание колес, что вызывает сдвиги или повышенное истирание верхних слоев металла в местах проскальзывания и образование коротких неровностей.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, проверка измерительными приборами.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы с глубиной рифлей более 1 мм при измерении на базе 1 м являются дефектными. Для устранения рифлей производится профилактическая шлифовка поверхности головки рельсов рельсошлифовальным поездом с периодичностью по утвержденному графику.

До проведения шлифовки или замены рельсов в плановом порядке при глубине рифлей от 1 до 1,5 мм скорость движения не должна превышать 140 км/ч, от 1,5 до 2 мм - 100 км/ч, от 2 до 3 мм - 70 км/ч.

Рельсы с глубиной волны более 3 мм подлежат замене в первоочередном порядке. До их замены скорость движения не должна быть более 40 км/ч.

|

|

Расслоение шейки вследствие дефектов технологии изготовления рельсов |

Код дефектов: в стыке 50.1; вне стыка 50.2 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Остатки усадочной раковины, резко выраженная ликвация в шейке рельса вследствие недостаточной обрезки рельсовой полосы при прокатке рельсов или наличие скоплений неметаллических включений могут привести к образованию расслоения шейки в эксплуатации.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы, имеющие расслоение шейки, являются остродефектными и подлежат замене без промедления.

Предъявить в соответствии с гарантийными обязательствами, рекламацию металлургическому комбинату-изготовителю рельсов.

|

|

Продольные трещины и выколы из-за них в местах перехода головки в шейку |

Код дефекта: в стыке 52.1; вне стыка 52.2 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Высокие местные напряжения, появлению которых способствуют некачественная обработка кромок торцов рельсов, а также чрезмерные усилия затяжки стыковых болтов, изношенные накладки, просадки в стыках, нарушение подуклоики рельсов, односторонняя перегрузка головки рельса.

При развитии трещина может изменить направление и привести к выколу куска рельса.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы с продольными трещинами под головкой, выходящими в торец или начинающимися от торца, независимо от длины, а также рельсы с трещинами длиной более 30 мм, расположенными вне стыка, являются остродефектными и подлежат замене без промедления.

Рельсы с краснотой под головкой, а также с продольной горизонтальной трещиной под головкой вне стыка длиной до 30 мм при обеспечении тщательного наблюдения относятся к дефектным и подлежат замене в плановом порядке.

При наличии концентраторов напряжений из-за некачественной обработки торцов рельсов предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельсов.

|

|

Трещины в шейке от болтовых или других отверстий в рельсах |

Код дефекта: в стыке 53.1; вне стыка 53.2 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Концентрация напряжений на кромках болтовых отверстий. Отсутствие или некачественное исполнение фасок, надрывы на кромках отверстий, неровности на поверхности отверстий из-за некачественного сверления и коррозия ускоряют процесс трещинообразования.

Неудовлетворительное содержание стыков (ослабление болтов, смятие и провисание концов рельсов, просадки, большие растянутые зазоры) может стать дополнительной причиной появления и развития дефекта.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр со снятием накладок, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы с трещинами в шейке от болтовых отверстий являются остродефектными и подлежат замене без промедления.

Предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату или другому изготовителю отверстий в рельсах.

|

|

Трещины в шейке от маркировочных знаков, ударов по шейке и других механических повреждений и выколы из-за них |

Код дефекта: в любом месте 55 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

В шейке в местах маркировочных знаков или повреждений от ударов концентрируются напряжения, которые могут привести к образованию трещин или излому рельса.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы с трещинами являются остродефектными и подлежат замене без промедления.

Предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельсов.

|

|

Трещины в шейке в месте сварного шва вследствие дефектов сварки или обработки сварного шва |

Код дефекта: в месте контакт ной стыковой сварки 56.3 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Горизонтальные трещины преимущественно возникают из-за неудовлетворительной обработки сварного шва после сварки, а вертикальные - в результате нарушения режима сварки.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс с трещинами является остродефектным и подлежит замене без промедления;

в сварной плети необходимо вырезать участок рельса с трещинами и вварить новую вставку.

Предъявить в соответствии с гарантийными обязательствами рекламацию предприятию, которое производило сварку рельса.

|

|

Коррозия шейки рельсов |

Код дефекта: в любом месте 59 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Атмосферное влияние и воздействие химических веществ. Наиболее вероятно появление таких дефектов в тоннелях, а также в местностях с солончаковыми почвами.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы, пораженные коррозией шейки на глубину более 2 им для типа Р50 я легче, более 3 мм для типа Р65 и более 4 мм для типа Р75, являются дефектными и подлежат замене в плановом порядке.

|

|

Волосовины в подошве, трещины, выколы части подошвы и взломы из-за этих дефектов |

Код дефекта: в стыке 60.1; вне стыка 60.2 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

В процессе изготовления рельсов из-за недостатков или нарушения технологии производства на их подошве могут образоваться дефекты в виде волосовин, закатов и другие, которые в процессе эксплуатации могут привести к образованию трещин, а затем к выколу части подошвы или излому рельса.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, дефектоскопирование

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс с выколом подошвы, а также с трещинами является остродефектным и подлежит замене без промедления.

Предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельсов.

|

|

Выколы в подошве без видимых дефектов в изломе из-за некачественной ее обработки |

Код дефекта: в стыке 62.1; вне стыка 62.2 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Вследствие неравномерного опирания подошвы рельса на подкладку может образоваться трещина в подошве и выкол ее части. Появлению дефекта способствует несоответствие типа рельсов условиям эксплуатации, прежде всего по силовому нагружению.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр. Дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс с выколом подошвы, а также с трещинами вдоль подошвы является остро-дефектным и подлежит замене без промедления.

|

|

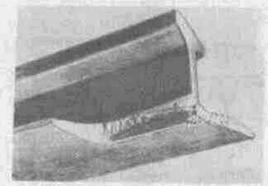

Трещины и выколы подошвы из-за ударов и других механических повреждений |

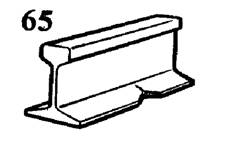

Код дефекта: в любом месте 65 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Вследствие механических повреждений подошвы возникает концентрация напряжений, что может привести к образованию трещин в подошве, выколу части подошвы или излому рельса.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс с трещиной является остродефектным и подлежит замене без промедления.

За рельсами с механическими повреждениями, но без трещин, необходимо установить постоянное наблюдение.

Произвести пологую зачистку повреждений на поверхности рельса.

|

|

Трещины в подошве из-за нарушений технологии сварки рельсов |

Код дефекта: в месте контактной стыковой сварки 66.3 |

|

|

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Наличие непроваров, трещин и других дефектов из-за нарушения режима сварки могут привести к образованию поперечных трещин в подошве.

способ выявления

Внешний осмотр, дефектоскопирование.

УКАЗАНИЕ ПО ЭКСПЛУАТАЦИИ

Рельс с трещинами является остродефектным и подлежит замене без промедления.

Предъявить в соответствии с гарантийными обязательствами рекламацию предприятию, которое производило сварку рельса.

|

|

|

|

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Коррозия рельсов возникает в результате атмосферного влияния и контакта с материалами, аккумулирующими влагу (деревянными, резиновыми и реэинокордовыми прокладками и карточками для выправки пути). Наиболее вероятно появление таких дефектов в тоннелях, в местах с солончаковыми почвами и с влажным климатом. При большой сезонной влажности на пути с деревянными прокладками-амортизаторами, а в меньшей степени и с прокладками из других материалов, коррозия появляется между подкладкой и подошвой рельса, при этом могут образоваться каверны (углубления) на подошве рельса.

При повышенных динамических воздействиях на рельсы (перегрузы вагонов, ползуны, навары и т. п.) возможны появления поперечных усталостных трещин в местах коррозии подошвы рельсов и изломы по ним.

СПОСОБ ВЫЯВЛЕНИЯ

Дефектоскопирование, внешний осмотр, В звеньевом пути рекомендуется периодически производить одиночную смену рельсов для тщательного осмотра подошвы.

В бесстыковом пути наличие продуктов коррозии выборочно можно обнаружить на снятых прокладках или осмотром с зеркалом на вывешенной плети.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

При коррозии подошвы глубиной у ее края не более 8 мм для типа Р75, 7 мм для

типа Р65 и 6 мм для типа Р50 и легче рельсы являются дефектными и подлежат замене в плановом порядке.

Рельсы, у которых кромка подошвы имеет коррозию глубиной более указанных выше величин, являются остродефектными и подлежат замене без промедления.

В случае обнаружения поперечной трещины рельс необходимо заменить без промедления и проверить остальные рельсы на участке пути с аналогичными условиями эксплуатации.

|

|

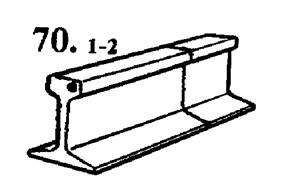

Поперечные изломы рельсов из-за шлаковых включений и других дефектов макроструктуры |

Кол дефекта: в стыке 70.1; вне стыка 70.2 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Наличие шлаковых или других посторонних включений, попадающих в рельсы при их изготовлении.

СПОСОБ ВЫЯВЛЕНИЯ

Дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс подлежит замене без промедления.

Предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельса.

|

|

Поперечные изломы рельсов вследствие прохода колес с большими ползунами или выбоинами |

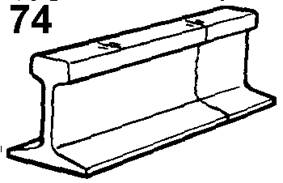

Код дефекта: в любом месте 74 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Незамеченные поперечные трещины в головке, вызванные проходом колес с большими ползунами и выбоинами (деф. 24), могут вызвать поперечный излом всего рельса.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, дефектоскопирование.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс подлежит замене без промедления. Необходимо вести более частое наблюдение за остальными рельсами на участке, где прошел подвижной состав с неисправными колесами, даже если никаких внешних признаков повреждения рельсов не обнаружено.

|

|

Поперечные изломы рельсов без видимых пороков в изломе |

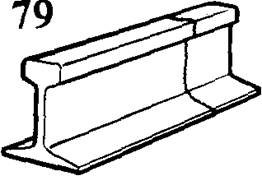

Код дефекта: в любом месте 79 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Вследствие превышения допускаемой нагрузки, особенно в сочетании с неудовлетворительным состоянием пути, большими растягивающими напряжениями в бесстыковых рельсовых плетях, а также вследствие хрупкости и хладноломкости рельсовой стали могут происходить поперечные изломы рельсов без каких-либо видимых дефектов.

При обнаружении изломов причины их образования должны определяться при необходимости с проведением экспертных исследований.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельс подлежит замене без промедления. При установлении в результате экспертных исследований причины излома рельса, связанной с его изготовлением, предъявить в соответствии с гарантийными обязательствами рекламацию металлургическому комбинату-изготовителю рельса.

|

|

Изгибы рельсов при выгрузке с подвижного состава, ударах по рельсу и т. п. |

Код дефекта: в любом месте 85 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Изгибы рельсов могут образоваться в результате небрежной погрузки, выгрузки и перевозки.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, проверка измерительными приборами.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Рельсы, лежащие в пути, имеющие небольшие изгибы, могут быть выправлены непосредственно в пути. В противном случае рельсы следует заменить.

|

|

Нарушение прямолинейности рельсов, допущенное при сварке |

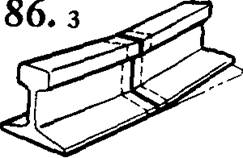

Код дефекта: в месте контактной стыковой сварки 86.3 |

|

|

||

ПРИЧИНЫ ПОЯВЛЕНИЯ И РАЗВИТИЯ

Использование для сварки рельсов с невыпрямленными концами, неправильная стыковка или изгиб рельсов в горячем состоянии после сварки.

СПОСОБ ВЫЯВЛЕНИЯ

Внешний осмотр, проверка измерительными приборами.

УКАЗАНИЯ ПО ЭКСПЛУАТАЦИИ

Изогнутые сварные стыки следует вырезать и вварить новую вставку или заменить рельс.

Предъявить в соответствии с гарантийными обязательствами рекламацию предприятию, которое производило сварку рельса.

|

99.1-2-3 |

Другие кроме перечисленных выше дефекты повреждения рельсов |

Код дефекта: в стыке 99.1; вне стыка 99.2; в сварном стыке 99.3 |

К этому виду относятся повреждения и изломы рельсов, не перечисленные выше, явившиеся причиной изъятия рельсов из пути.

Признаки дефектных и остродефектных рельсов НТД/ЦП-3-93

1. ОБЩИЕ ПОЛОЖЕНИЯ

1.1. Рельсы в процессе эксплуатации по мере наработки тоннажа (млн. т брутто) подвергаются повреждениям и естественному старению, приводящим к образованию в них дефектов, вызывающих отказы работы рельсов.

1.2. Дефект рельса характеризуется нарушением, вызвавшим любое отклонение его геометрии или качественных свойств от установленных норм, соблюдение которых обеспечивает работоспособное состояние рельса.

К дефектам рельсов относятся; трещины, отслоения и выкрашивания рельсового металла, все виды износа, величины которого превышают нормированные значения, пластические деформации в виде смятия, сплывов металла головки рельса, коррозия, механические повреждения.

Все дефекты в зависимости от их вида, расположения по сечению рельса, причин их происхождения и места расположения по длине рельса имеют свой код.

1.3. Отказ рельса вызывается дефектом, при котором исключается пропуск поездов (полный отказ, например, при изломе рельса) или возникает необходимость в ограничении скоростей движения поездов (частичный отказ, например, образование волнообразных неровностей на поверхности катания головки рельса и т. п.).

1.4. Рельсы в зависимости от вида их повреждения и дефекта подразделяются на остродефектные и дефектные.

1.5. Остродефектный рельс - это рельс, представляющий прямую угрозу безопасности движения из-за возможного разрушения под поездом или схода колес с рельса из-за его повреждения. После обнаружения остродефектный рельс подлежит немедленному изъятию из пути (замене).

1.6. Дефектный рельс - это рельс, у которого в процессе эксплуатации произошло, как правило, постепенное снижение служебных свойств ниже нормативного уровня, однако еще обеспечивается безопасный пропуск поездов, хотя в ряде случаев уже требуется введение ограничения скоростей движения. Такие рельсы заменяются в плановом порядке. Режим их эксплуатации до момента устранения дефектов или планового изъятия решается в зависимости от конкретных условий с учетом рекомендаций настоящей нормативно-технической документации.

2. ПРИЗНАКИ, ОПРЕДЕЛЯЮЩИЕ СТЕПЕНЬ ОПАСНОСТИ ДЕФЕКТОВ РЕЛЬСОВ

2.1. Основными признаками, определяющими остродефектные рельсы в главных и приемо-отправочных путях, являются:

а) поперечные, продольные или наклонные, видимые или внутренние (выявленные дефектоскопными средствами) трещины в головке независимо от их размера (кроме поперечных трещин в головке рельсов типа Р65 и Р75, не выходящих на поверхность и не заходящих за середину головки, взятых в шестидырные накладки на четыре крайних болта), то есть все дефекты второй и третьей групп (20; 21; 24; 25; 26; 27; ЗОВ; ЗОГ; 38), а также дефекты 14 и 18 при наличии поперечных трещин;

б) продольные трещины и выколы из-за них в местах перехода головки в шейку, начинающиеся с торца рельса с одной или двух сторон шейки, независимо от их размера (дефект 52.1), а также рельсы с выколом части головки или аналогичными трещинами длиной более 30 мм, расположенными вне концов рельса (дефект 52.2);

в) трещины от болтовых отверстий (дефект 53) и трещины в шейке рельса, независимо

от их размеров (дефекты 50, 55 и 56);

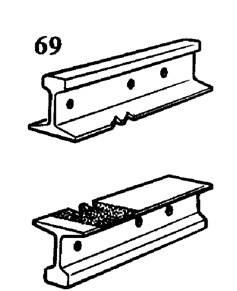

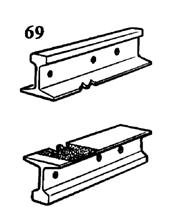

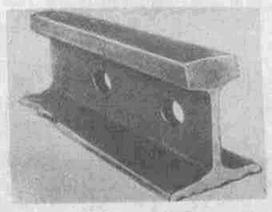

г) местный износ или коррозия кромки подошвы рельсов (дефект 69) глубиной более 8 мм для рельса типа Р75, более 7 мм - Р65 и более 6 мм - Р50 и легче, продольные и поперечные трещины в подошве, независимо от размеров, в том числе трещины коррозионно-усталостного происхождения, выколы части подошвы рельса (дефекты 60; 62; 65; 66);

е) поперечный излом рельса (дефекты 70; 74; 79);

2.2. Признаками, определяющими остродефектные рельсы в станционных путях, являются;

а) рельсы с выколом головки;

б) рельсы с вертикальным износом, при котором реборды колес подвижного состава задевают гайки путевых болтов;

в) рельсы с поперечным изломом;

г) рельсы с другими дефектами, необходимость немедленной замены которых устанавливается дорожным мастером;

2.3. Признаками, определяющими дефектные рельсы в главных и приемоотправочных путях, являются:

а) превышение нормированного приведенного, бокового или вертикального износа головки рельса (таблица);

б) превышение нормированной деформации поверхности катания головки рельса, т. е. при глубине дефектов 14,40, 46.3, 49 более 1 мм и дефектов 41, 47.1 - более 1,5 мм;

в) рельсы в главных путях с грузонапряженностью более 25 млн. т-км брутто/км в год, имеющие выкрашивание на поверхности катания головки (дефект 10) или на ее выкружке (дефект 11) глубиной более 3 мм при длине более 25 мм, а также в главных при грузонапряженности менее 25 млн. т-км брутто/км в год и во всех приемоотправочных путях при выкрашиваний глубиной более 4 мм и длине более 35 мм;

г) рельсы, имеющие выкрашивание закаленного слоя в стыке (дефект 17.1) на длине более 25 мм при глубине более 3 мм или при глубине более 3 мм на остальной части рельса (дефект 17.2), а также имеющие выкрашивание закаленного слоя на длине более 25 мм или глубину более 3 мм (дефект 18);

д) рельсы с продольной горизонтальной трещиной под головкой длиной до 30 мм, не выходящей в торец (дефект 52.2), или краснотой под головкой как признаком этой трещины;

е) рельсы, пораженные коррозией шейки (дефект 59) на глубину более 2 мм для типа Р50 и легче, более 3 мм - Р65 и более 4 мм - Р75, а также имеющие местный износ подошвы от костылей и других деталей скреплений или коррозию подошвы (дефект 69) на глубину более 6 мм для типа Р50 и легче, 7 мм - Р65 и 8 мм - Р75;

ж) рельсы, имеющие длину менее 4,5 м (исключая рельсы на стрелочных съездах, где длина рельсов определяется эпюрой, и рельсов с клееболтовым стыком), и "близнецы", в сумме дающие длину 12,5 м и менее;

з) рельсы с отрубленными (неопиленными) или отрезанными газопламенным способом концами независимо от длины, а также рельсы с прожженными отверстиями.

2.4. Признаками, определяющими дефектные рельсы в станционных путях, являются:

а) рельсы, имеющие износ, превышающий нормативы, приведенные в таблице;

б) рельсы с трещинами в головке, шейке, подошве и местах перехода шейки в головку и подошву;

в) рельсы с выколом подошвы;

г) рельсы с "провисшими" концами, включая смятие, на 8 мм и более, а также с уширением головки внутрь колеи, которое делает невозможным содержание ее по ширине в пределах допусков;

д) рельсы короче 4,5 м (исключая рельсы на стрелочных переводах, длина которых установлена эпюрой).

Предельный износ рельсов, мм, превышение которого является признаком их дефектности

| № п/п |

Вид износа и наименование путей, на которых эксплуатируются рельсы |

Тип рельсов |

||

|

Р75,Р65 |

р50 |

Легче типа р50 |

||

|

1 |

Приведенный (вертикальный плюс половина бокового) износ

головки; в главных путях со скоростями движения пассажирских поездов, км/ч, |

|||

|

141-160 |

8 |

- |

- |

|

|

121-140 |

9 |

7 |

- |

|

|

в главных путях с грузонапряженностью более 25 млн. т-км брутто/км в год и со скоростями движения 120 км/ч и менее |

12 |

10 |

8 |

|

|

в главных путях с грузонапряженностью менее 25 млн. т-км брутто/км в год и в приемоотправочных путях на линиях с грузонапряженностью более 25 млн. т-км брутто/км в год |

16 |

13 |

9 |

|

|

в остальных приемоотправочных путях |

20 |

16 |

12 |

|

|

во всех других станционных путях |

22 |

19 |

15 |

|

|

2 |

Боковой износ головки: в главных путях со скоростями движения пассажирских поездов, км/ч; |

|||

|

141-160 |

6/6 |

- |

- |

|

|

121-140 |

7/6 |

6/6 |

- |

|

|

в главных путях с грузонапряженностью более 25 млн. т-км брутто/км в год и со скоростями движения 120 км/ч и менее |

15/14 |

13/12 |

10/9 |

|

|

в главных путях с грузонапряженностью менее 25 млн. т-км брутто/км в год и в приемоотправочных путях на линиях с грузонапряженностью более 25 млн. т-км брутто/км в год |

18/17 |

16/15 |

13/12 |

|

|

в других станционных путях |

- |

18/17 |

15/14 |

|

|

3 |

Вертикальный износ головки при стыковании рельсов двухголовными накладками независимо от класса и категории путей, в которых эксплуатируются рельсы |

13 |

10 |

10(7) |

Примечания. 1.В знаменателе даны значения бокового износа головки при измерении его под углом 45°.

2. В скобках дано значение вертикального износа для рельсов типа II-а и легче.

3. МАРКИРОВКА ДЕФЕКТОВ РЕЛЬСОВ

3.1. Остродефектные и дефектные рельсы, выявленные при дефектоскопном или другом контроле, маркируются следующим образом:

на шейке с внутренней стороны колеи на расстоянии около 1 м от левого стыка (зазора) светлой масляной краской наносят: для остродефектных рельсов - два, а для дефектных рельсов - один косой крест;

на шейке рядом с дефектом с той стороны, с которой виден дефект (или всегда с внутренней стороны колеи, если дефект обнаружен дефектоскопными средствами), повторяются два косых креста для остродефектных рельсов и один косой - для дефектных рельсов с указанием кода дефекта. Если дефект распространен по всей длине рельса (например, износ), то в середине рельса указывают номер кода этого дефекта с черточками - соответственно перед и после кода (-41.2-).

Если дефект расположен на левом конце в пределах стыка, то код дефекта ставят рядом с первой маркировкой и вторую маркировку не делают.

При расположении дефекта на правом конце рельса в пределах стыка дополнительно к первой маркировке повторяют ее на правом конце с указанием кода дефекта.

Примечание. Образцы маркировки дефектных рельсов приведены на рисунке, где рассмотренные схемы маркировки обозначены следующим образом:

|

|

|

а) дефект вне стыка; б) дефект по всей длине рельса; в)

дефект на левом конце рельса; г) дефект на правом конце рельса; д) остродефектный рельс при расположении дефекта вне стыка. |

При замене остродефектного рельса с обнаруженным в нем дефектом маркировку делают сразу же после изъятия его из пути.

4. ПРОПУСК ПОЕЗДОВ ПО ОСТРОДЕФЕКТНЫМ РЕЛЬСАМ

4.1. По остродефектным рельсам с трещинами без полного излома возможен пропуск отдельных поездов со скоростью движения не более 15 км/ч, а в необходимых случаях с проводником.

4.2. По рельсам типа Р75 и Р65 с внутренними трещинами, не выходящими на поверхность, разрешается пропуск поездов со скоростью до 25 км/ч.

4.3. По рельсам с поперечным изломом или выколом части головки без принятия специальных мер пропуск поездов не допускается.

4.4. Если поезд остановлен у лопнувшего рельса (полный отказ), по которому согласно заключению бригадира пути, а при его отсутствии - машиниста, возможно пропустить поезд, то по нему разрешается пропустить только один первый поезд со скоростью не более 5 км/ч.

По лопнувшему рельсу в пределах моста или тоннеля пропуск поездов во всех случаях запрещается.

4.5. При поперечном изломе или трещине рельсовой плети бесстыкового пути, если образовавшийся зазор меньше 25 мм, до вырезки дефектного места допускается концы плети соединить накладками, сжатыми струбцинами (утвержденного МПС типа). В этом случае поезда в течение 3 ч могут пропускаться по дефектной плети со скоростью не более 25 км/ч. Такой стык должен находиться под непрерывным наблюдением специально выделенного работника.

После сверления отверстий и постановки на поврежденное место рельса типа Р65 или Р75 стыковых шестидырных накладок на четыре болта так, чтобы середина накладки совмещалась с дефектом (при том отверстия для двух ближайших к дефекту болтов не сверлят во избежание развития трещины в их сторону), поезда пропускаются с установленными скоростями.

4.6. Порядок пропуска поездов в каждом отдельном случае устанавливает работник дистанции пути по должности не ниже бригадира.

////////////////