Общество с ограниченной ответственностью «АГРОЭЛ»

У Т В Е Р Ж Д А Ю

Директор ООО «АГРОЭЛ»

А. З. Венедиктов

« »

2008 г.

АВТОМАТИЗИРОВАННАЯ СИСТЕМА ДИАГНОСТИКИ ТОРМОЗОВ ГРУЗОВЫХ СОСТАВОВ «АСДТ»

Руководство по эксплуатации АЭК78.00.000 РЭ

Зам. директора по научной работе О.В. Пальчик

Рязань 2008

СОДЕРЖАНИЕ

-

ВВЕДЕНИЕ 3

-

НАЗНАЧЕНИЕ 3

-

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ 6

-

УСТРОЙСТВО И РАБОТА СИСТЕМЫ И ЕЁ СОСТАВНЫХ ЧАСТЕЙ 11

-

ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ 17

-

МОНТАЖ ТЕХНИЧЕСКИХ СРЕДСТВ СИСТЕМЫ И ПОДГОТОВКА К РАБОТЕ (ВАРИАНТ) 18

-

УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ 21

-

ИНСТРУКТИВНЫЕ УКАЗАНИЯ ПО РАБОТЕ С СИСТЕМОЙ 23

-

ПОРЯДОК РАБОТЫ С СИСТЕМОЙ 32

-

ДЕЙСТВИЯ РАБОТНИКОВ ПТО ПРИ ДИАГНОСТИЧЕСКИХ СООБЩЕНИЯХ 47

-

ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ УСТРАНЕНИЯ 53

-

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ, ПОВЕРКА 57

-

МАРКИРОВАНИЕ ТЕХНИЧЕСКОГО КОМПЛЕКСА 58

-

ТАРА И УПАКОВКА 59

-

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ 60

-

ПРИЛОЖЕНИЕ. Функциональная схема системы 62

-

ВВЕДЕНИЕ

-

Настоящее руководство по эксплуатации предназначено для изучения устройства и эксплуатации «Автоматизированной системы диагностики тормозов АСТД» АЭК78.00.000 РЭ (далее по тексту – Система).

-

При эксплуатации Системы кроме настоящего документа необходимо пользоваться следующими техническими паспортными, эксплуатационными документами и правилами:

-

на компьютер с периферийными средствами (системный блок, монитор, блок бесперебойного питания и т.д.)

-

правилами техники безопасности при эксплуатации электроустановок потребителей (ПТБ) и правилами технической эксплуатации электроустановок потребителей (ПТЭ), утверждёнными Госкомэнергонадзором.

-

-

-

НАЗНАЧЕНИЕ

-

-

Система предназначена для опробования тормозов в полном соответствии с «Инструкцией по эксплуатации тормозов подвижного состава железных дорог» ЦТ-ЦЛ-ЦВ-ВНИИЖТ/277 с целью выявления неисправностей тормозного оборудования состава или отдельных групп вагонов в пунктах технического осмотра.

-

Система обеспечивает дистанционное управление каждой из следующих операций:

-

Продувку тормозной магистрали пониженным давлением. Используется при соединении рукавов при формировании состава.

-

Зарядку тормозной сети состава до установленного давления. При значительном числе осей в составе возможно применение Ускоренной зарядки тормозной магистрали с последующей ликвидацией сверхзарядного давления до установленного.

-

Проверку плотности тормозной магистрали в состоянии отпуска.

-

Торможение.

-

Проверку плотности тормозной магистрали в состоянии заторможенности.

-

Отпуск тормозов. При значительном числе осей в составе возможно применение Ускоренного отпуска.

Система обеспечивает дополнительные диагностические операции и режимы:

-

Автоматическое измерение давления в тормозной магистрали хвостового вагона с сопоставлением нормативу.

-

Автоматическую проверку целостности тормозной магистрали с выдачей результатов в компьютер на этапе зарядки тормозной сети.

-

Автоматическую оценку заужения тормозной магистрали.

-

Обнаружение замедленного отпуска одного или нескольких вагонов.

-

Возможно оснащение питающих колонок системы печатающим устройством для формирования и печать формы справки о тормозах у локомотива. Формирование формы ВУ-45 осуществляется с автоматическим подсчётом требуемого и фактического нажатия тормозных колодок на основании введённой оператором информации о составе (вес состава и число гружённых/порожних вагонов).

-

Система может оснащаться электропневматическим коммутатором для подключения любого числа путей к пневмоустановке с небольшим числом каналов.

-

Система может интегрироваться в работу СУ-ПТО для автоматического информационного обмена и документирования.

При наличии в составе системы технологической радиосети возможно выполнять:

-

Автоматический контроль окончания процессов зарядки, отпуска и торможения.

-

Автоматическую локализацию вагона с самопроизвольно срабатывающими тормозами чувствительными к темпу мягкости.

-

Автоматическую локализацию пробки в тормозной магистрали.

-

Автоматическое определение факта перекрытия концевых кранов в процессе опробования тормозов с локализацией перекрытого крана.

-

-

Особенности Системы:

-

Автоматическое измерение и обработка сигналов давления в головной и хвостовой частях состава.

Стационарные и мобильные измерители давления предназначены для наиболее точной и эффективной реализации режимов проверки целостности тормозной магистрали, контроля её зарядки. Они используются во всех режимах диагностики тормозов состава, в том числе при локализации вагона с самопроизвольно срабатывающими тормозами.

Стационарный измеритель встроен в питающую колонку

Мобильный измеритель устанавливается на соединительный рукав хвостового вагона

-

Автоматическое занесение давления хвостового вагона в справку формы ВУ-45. Функции осмотрщика ограничиваются подключением измерительного блока к соединительной головке последнего вагона.

-

Автоматическая выдача справки ВУ-45 возле локомотива. При оснащении системы печатающими устройствами, они располагаются внутри питающей колонки вместе элементами климат- контроля. К напечатанной справке обеспечивается удобный доступ.

Число колонок с печатающими устройствами определяется половиной числа путей.

-

Высокая производительность пневматического оборудования системы. Быстрее производится зарядка тормозной сети.

-

Сокращение временных затрат на зарядку, торможение, отпуск. Достигается за счёт автоматического контроля окончания указанных процессов. Также позволяет повысить достоверность дальнейших этапов опробования и диагностики тормозов.

-

Дистанционное изменение темпов снижения и нарастания давления в тормозной магистрали. Позволяет осуществлять провоцирование чувствительных тормозов за счёт ужесточения темпа мягкости.

-

Высокая точность задания давлений в тормозной магистрали и темпов их изменения. Повышает достоверность результатов диагностики.

-

Наличие встроенных в секции тормозов измерителей расхода воздуха позволяет оценивать плотность состава без применения дополнительного резервуара и сразу по всем путям.

-

Связь исполнительных и управляющих узлов системы по радиоканалу. К таким узлам относятся мобильные измерители.

-

-

Пример записи при заказе: «Автоматизированная система диагностики тормозов» АЭК78.00.000 «АСДТ».

-

ОСНОВНЫЕ ТЕХНИЧЕСКИЕ ДАННЫЕ И ХАРАКТЕРИСТИКИ

-

Основные технические характеристики

№ п/п

Наименование параметра, ед. измерения

Величина

а

б

в

1.

Тип системы

стационарный

2.

Количество обрабатываемых составов (базовая)

на 10 независимых путей

3.

Длина обрабатываемых составов

не ограничена

4.

Вывод информации

На монитор, на бумагу в СУ-ПТО (АСОУП)

5.

Предел допускаемой погрешности величин давлений, %, не более

0,5

6.

Предел допускаемой погрешности временных параметров, с

1

7.

Время хранения информации, мес.

12

8.

Потребляемая мощность, Вт, не более

1000

9.

Питание от сети переменного тока

22022 В, 501 Гц

-

Комплектность

Технические средства

Кол-во

а

б

Блок секций тормозов (на 5 путей)

2

Магистральные фильтры пневмопитания

2 шт.

Блок разводки труб от пневматического коллектора

1 комплект

Колонки питающие простые

5

Колонки питающие с принтером

5

Датчики давления радиопередающие

2 шт.

Радиоканал (набор радиоретрансляторов, репитеров)

1 комплект

Центральный блок управления с компьютером и периферийными средствами

1 комплект

-

Система обеспечивает формирование основных режимов управления тормозным оборудованием грузового состава согласно инструктивным указаниям приведенным ниже.

-

Давление продувки тормозной магистрали состава, МПа – 0,17-

0,22.

-

Зарядные давления в тормозной магистрали состава в

соответствии с таблицей.

Характеристика поезда

Зарядное давление, МПа

а

б

Электропоезда; поезд с составом из недействующих вагонов электропоездов; грузовой, в составе которого имеются порожние тендеры с включенными автотормозами.

0,45-0,48

Грузовой с составом из порожних вагонов; пассажирский, в составе которого имеются вагоны с включенными автотормозами КЕ, Эрликон, ДАКО; грузовой, в составе которого имеются вагоны моторвагонного подвижного состава; маневровый состав.

0,48-0,50*

Пассажирский; грузопассажирский; грузовой, в составе которого имеются груженые вагоны с воздухораспределителями, включенными на средний режим; сплотка с составом из недействуюших локомотивов; грузовой, в составе которого имеются пассажирские локомотивы и вагоны с включенными автотормозами; моторвагонный.

0,50-0,52

Грузовой, в составе которого имеются груженые вагоны с воздухораспределителями, включенными на груженый режим; грузовой с составом из порожних вагонов на затяжных спусках крутизной 0,018 и более; дизель-поезда ДР-1; ДР-1П.

0,53-0,55

Грузовой, в составе которого имеются груженые вагоны, на затяжных спусках крутизной 0,018 и более; грузовой, в составе которого имеются

0,56-0,58

а

б

вагоны с воздухораспределителями № 388 жесткого типа.

* При наличии вагонов моторвагонного подвижного состава в грузовом поезде норма зарядного давления – 0,48 МПа.

-

Завышение давления в задающем пневмоблоке от установленного зарядного при ускоренной зарядке, МПа – 0,1.

-

Завышение давления в ТМ состава от установленного зарядного, при котором выключается ускоренная зарядка и производится ликвидация сверхзарядного давления в задающем пневмоблоке, МПа – 0,03.

-

Снижение давления в ТМ состава от установленного зарядного, при котором включается ускоренная зарядка, МПа – 0,03.

-

Величина снижения давления в 1000 л резервуаре перед контролем плотности тормозной сети состава, МПа – 0,04-0,05.

-

Ликвидация сверхзарядного давления в задающем пневмоблоке с 0,6 до 0,58 МПа за время, с – 80-120.

-

Величина разрядки задающего пневмоблока от установленного давления темпом служебного торможения в соответствии с таблицей.

Характеристика ступени торможения

Величина разрядки уравнительного резервуара (задающее давление)

МПа

(кгс/см2)

а

б

Ступень торможения грузовых порожних вагонов для летнего периода времени

0,05-0,06

0,5-0,6

Ступень торможения порожних вагонов для зимнего периода времени;

ступень торможения груженых вагонов для летнего периода времени

0,06-0,07

0,6-0,7

Ступень торможения груженых вагонов для зимнего периода времени

0,08-0,09

0,8-0,9

Полное служебное торможение

0,15-0,17

1,5-1,7

-

Время понижения давления в задающем пневмоблоке с 0,5 до 0,4 МПа (темп служебного торможения), с – 4-6.

-

Время повышения давления в задающем пневмоблоке с 0,35 до 0,5 МПа (темп отпуска), не более, с – 5.

-

Подводимое давление сжатого воздуха к комплексу, МПа, не

менее - 0,7.

-

Габаритные размеры исполнительных блоков секций тормозов (10 каналов, без магистральных фильтров), мм, не более:

длина×ширина×высота: 2059×1310×1560.

-

Масса блоков секций тормозов, кг, не более – 100.

-

Состав технических средств комплекса

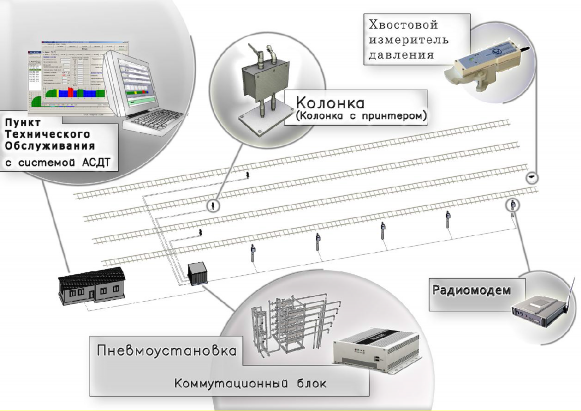

Система состоит из центрального поста оператора ПТО, пневматической установки, автоматических стационарных измерителей давления, расположенных в питающей колонке, и мобильных измерителей давления тормозной магистрали, а также узлов приёмопередающей радиоаппаратуры.

Центральный пост состоит из персональной ЭВМ со специализированным программным обеспечением. ЭВМ оснащена цветным монитором, принтером и модулем связи с исполнительными блоками установки. Система может интегрироваться с системой управления на пунктах технического обслуживания.

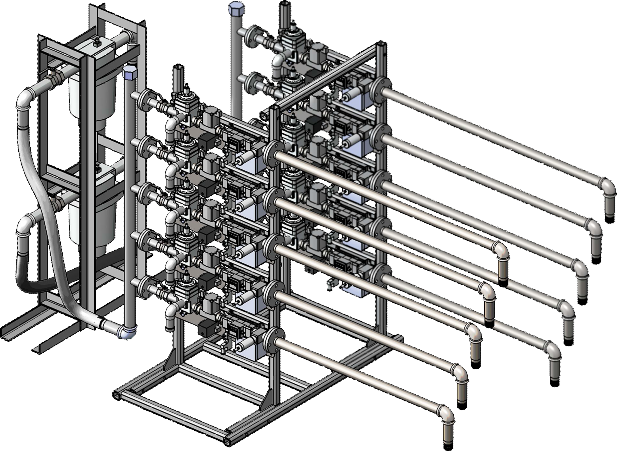

Пневмоустановка состоит из секций тормозов, функционально представляющих собой электронный кран машиниста с дистанционно регулируемыми параметрами (темпы изменения давления при торможении, зарядки, отпуске; величина давления в режиме продувки тормозной магистрали, а также величины зарядного давления и ступени торможения).

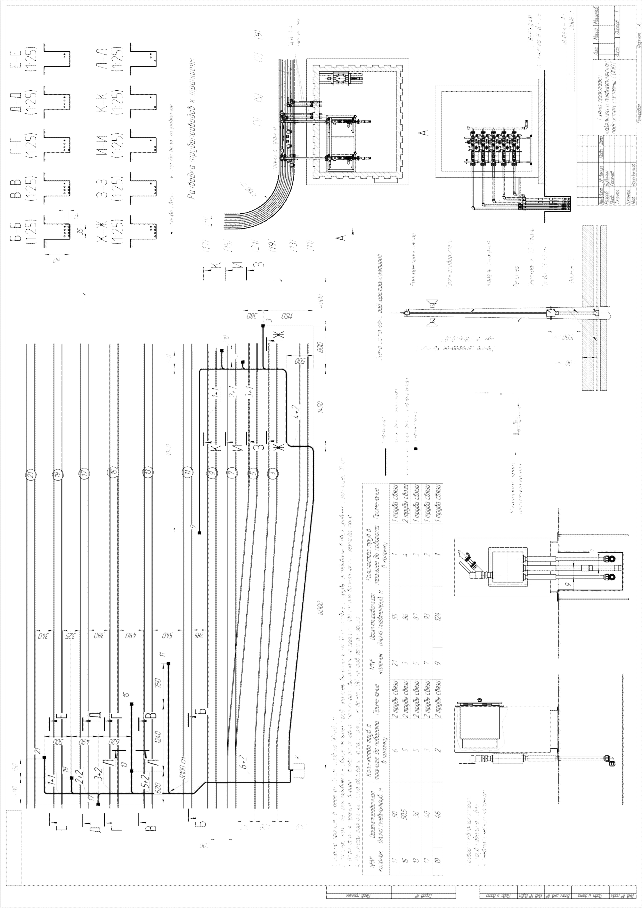

Рисунок 3.1 – Состав системы

Рисунок 3.2 – Пневматическая установка Системы

-

-

УСТРОЙСТВО И РАБОТА СИСТЕМЫ И ЕЁ СОСТАВНЫХ ЧАСТЕЙ

В общем виде технологический процесс опробования тормозов и их диагностики, осуществляемый Системой, сводится к выполнению следующих операций в определённой последовательности и с соответствующими параметрами:

-

зарядку тормозной магистрали до заданного давления указанным темпом;

-

снижение давление в тормозной магистрали до заданной величины указанным темпом;

-

выбор обрабатываемого пути;

-

измерение давления в головной и хвостовой частях состава;

-

измерение темпа изменения давления в головной и хвостовой частях состава;

-

регистрация времён изменения давления;

-

регистрацию времени начала и окончания режимов;

-

синхронизация стационарных и мобильных устройств.

Обеспечение указанных операций возлагается на отдельные части Системы.

-

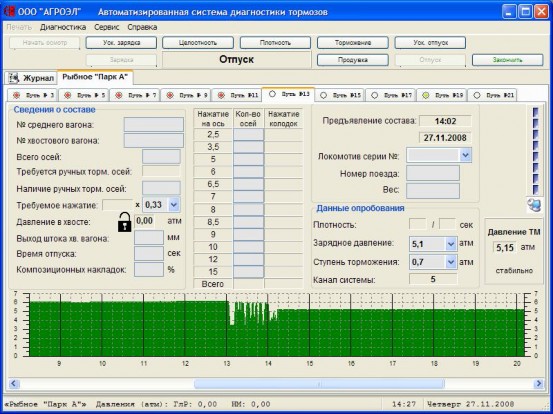

Блок секций тормозов

Блок секций тормозов формирует заданные пневматические режимы. В базовой комплектации Система имеет пневматическую установку, состоящую из 2-х блоков по 5 секций тормозов (см. рисунок 3.2) и, таким образом, позволят одновременно обрабатывать до 10 поездов.

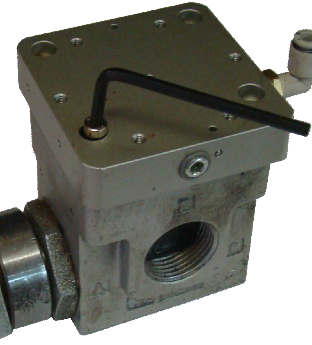

Внешний вид секции тормозов показан на рисунке 4.1. В состав каждой секции тормозов входят:

1 – прецизионный регулятор давления; 2 – пневматический клапан;

-

– датчик расхода воздуха;

-

– датчик давления тормозной магистрали.

2 1

4 3

Рисунок 4.1 – Конструкция секции тормозов

-

-

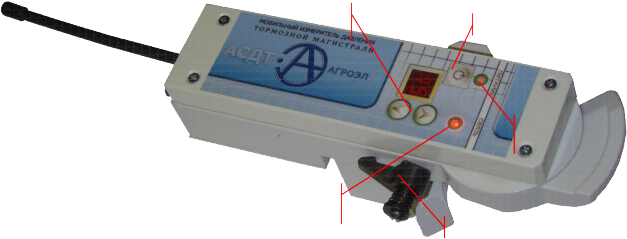

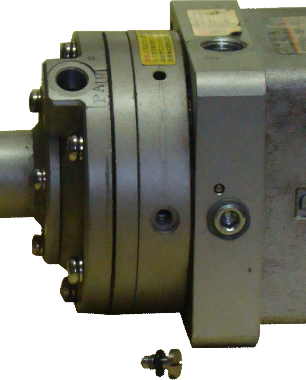

Автоматические измерители

Стационарные и мобильные измерители давления служат для контроля давления непосредственно в «голове» и «хвосте» состава и служат для наиболее точной и эффективной реализации режимов проверки целостности тормозной магистрали, контроля её зарядки. Также они используются для выявления самопроизвольного срабатывания тормозов и локализации вагона, чьи тормоза чувствительны к темпу мягкости.

Стационарные измерители располагаются непосредственно в питающих колонках, а мобильный представлен ниже на рисунке. Также показана смена Li-ion аккумулятора (тип аккумулятора – NP-120).

Кнопки выбора номера пути

Кнопка включения

Индикатор включения

Индикатор наличия связи с системой: зеленый – есть связь, красный – нет связи

Фиксатор

Рисунок 4.2 – Мобильный измеритель хвостового вагона

Рисунок 4.3 – Смена аккумулятора

Мобильный измеритель давления выполняет те же функции, что и стационарный измеритель, но связь осуществляется по радиоканалу и устанавливается измеритель автоматчиком на соединительной головке тормозного рукава последнего вагона.

До включения измерителя осмотрщик должен выставить требуемый путь. Светодиодный индикатор миганием красного цвета сигнализирует, что устройство работает. Если измеритель без сбоев связи общается с узлом управления, то индикатор переключается на мигание зеленым цветом.

-

Блок разводки труб (вариант)

Блок разводки труб, показанный на рисунке 4.4, предназначен для соединения основного оборудования комплекса с системой воздухопроводов, охватывающих путевые питающие колонки для подсоединения Системы с тормозной сетью составов.

Блок состоит из выходных ниппелей 1, дюритовых соединений 2, угольников, патрубков соединительных, стояков, отводов и муфт. В связи с тем, что воздухопроводы к пневматическим колонкам выполнены из полиэтиленовых труб, то соединения с ними через стояки, состоящие из выпускаемых промышленностью неразъёмных соединений сталь- полимер.

Для соединения полиэтиленовых труб (из полиэтилена ПЭ63 по ГОСТ 18599-2001) и соединений сталь-полимер применены специальные отводы W900 и муфты MB. Муфтовая сварка этой полимерной арматуры с

полиэтиленовыми трубами осуществляется при монтаже с помощью специального сварочного аппарата типа «Протва» методом разогрева контактных поверхностей до температуры сплавления через закладные нагреватели в конструкциях элементов трубной полиэтиленовой арматуры.

Рисунок 4.4 – Разводка труб

-

Колонки питающие (вариант)

Комплекс технических средств Системы предусматривает использование двух типов питающих колонок: колонки простые и колонки с термостатической камерой и печатающим устройством.

Колонки предназначены для подключения тормозной сети составов к воздухопроводам Системы, контроля давления воздуха, снятия и преобразования сигналов контроля и передача их по проводной связи на центральный блок управления и далее – в компьютер. Различие этих колонок

заключаются в том, что колонки второго типа могут по результатам опробования и диагностирования автоматически печатать справку о тормозах формы ВУ-45. Простая колонка всю снятую информацию передаёт на блок управления.

Колонка простая состоит из опоры, корпуса, блока контроля давления, блока связи, дюритовых соединений с хомутами уплотнения. Корпус в сборе в нижней части три патрубка: один с условным проходом 32 мм для соединения с воздухопроводом и два с условным проходом 25 мм для входных и выходных проводов сети управления. Полость корпуса с обеих сторон закрыты крышками. Герметизация корпуса достигается с помощью крышки уплотнения, уплотнительной шайбы и уплотнительного кольца. Поджим уплотнения осуществляется шпильками и гайкой. Стояки воздухопроводов и труб связи, выходящие из траншеи соединяются с патрубками корпуса с помощью гибких дюритовых патрубков, что обеспечивает удобство монтажа.

Блок контроля давления состоит из патрубка с ниппелем, резьбовая часть которого соединена c тройником 8, в котором закреплён датчик давления. Проходная часть тройника через промежуточный патрубок соединена с концевым краном № 190, к выходной части которого приварена соединительная головка от соединительных рукавов типа Р17.

При сборке блока на промежуточный патрубок одевается крышка уплотнения. Головка крана через рукава Р17 соединяет тормозную магистраль состава с тормозной секцией комплекса технических средств Системы АСДТ.

Стационарные измерители, располагаемые внутри питающей колонки выполняют функции измерения давления с заданным интервалом дискретизации, накопления отсчетов давления за определенный промежуток времени, информационное взаимодействие с блоком управления секции плотности по кабельной связи стандарта RS-485, а также обеспечивают фиксацию момента прихода тормозной волны в голову состава.

При функционировании стационарного измерителя никаких операций с ним осмотрщик не производит.

-

Радиоканал организован следующими компонентами:

-

-

центральный монитор (ЦМ) радио сети;

-

радиомодемы;

-

кабельная система и линейные повторители.

Центральный монитор сети представляет собой законченный микропроцессорный модуль, обеспечивающий инициализацию и управление в локальной сети радиомодемов, формирование и выдачу результатов поиска, слежения за радиомаяками и их текущего положения по запросу от персонального компьютера диспетчера Системы. Для этого центральный монитор сети постоянно подключен к сети радио модемов по интерфейсу RS-485 с гальванической развязкой и к персональному компьютеру диспетчера по RS-485 или RS-232 (тип интерфейса и необходимость гальванической развязки устройств выбирается в зависимости от взаимного расположения и дальности разнесения соответствующих компонентов).

Компоненты Системы объединяются в локальную сеть посредством кабельной системы на основе витой пары с волновым сопротивлением 90-150 Ом для передачи информационных сигналов по интерфейсу RS-485. Для централизованного питания активных устройств сети, радиомодемов и линейных репитеров кабельная система содержит дополнительную пару медных проводов с сечением, достаточным для передачи постоянного напряжения на выходе источника питания 24-27 В при токе не менее 3,5 А, и на входе любого из активных компонентов не менее 22 В.

Для регенерации сигналов в магистрали, приема/передачи данных между магистралью и радиомодемами применены активные линейные повторители, в функции которых входит также гальваническая развязка сегментов информационной магистрали и устройств сети.

Для приема информации от мобильных устройств (мобильные измерители) используется система распределенных по осмотровому парку стационарных радиомодема. Модуль радиомодема представляет собой

законченный блок, помещаемый в герметичный металлический корпус с закрепленной на корпусе внешней антенной. Модуль включает радиотрансивер, микропроцессор, схемы сопряжения с информационной магистралью и электропитанием.

Для передачи полученной информации в центральный монитор радиосети для дальнейшей обработки радиомодемы объединяются в локальную сеть посредством кабельной системы в соответствии со спецификацией RS-485. Радиомодемы размещаются на специальных опорах вдоль железнодорожного полотна на максимальном расстоянии, обеспечивающем перекрытие зон радио видимости осмотрщиков при их перемещении в пределах осмотрового парка. Максимальное расстояние между соседними опорами в соответствии с заданными параметрами чувствительности и мощности радио

трансиверов не должно превышать 300 м.

-

Включение Системы в работу

Для включения Системы в работу необходимо убедится в том, что краны на воздухопроводах тормозных секциях открыты и на указателе манометра давление воздуха в Системе составляет 0,62…0,7 МПа.

После этого включить центральный блок управления, запустить на компьютере поста оператора программное обеспечение

-

-

-

ИНСТРУМЕНТЫ И ПРИСПОСОБЛЕНИЯ

Техническое обслуживание и ремонт элементов воздухопроводной сети предусматривается выполнять существующим персоналом и имеющимся цеховым стандартным инструментом. Работы по обслуживанию электропроводок технического комплекса также предусматривается к выполнению существующим специально обученным персоналом и имеющимся набором инструментов.

-

МОНТАЖ ТЕХНИЧЕСКИХ СРЕДСТВ СИСТЕМЫ И ПОДГОТОВКА К РАБОТЕ (ВАРИАНТ)

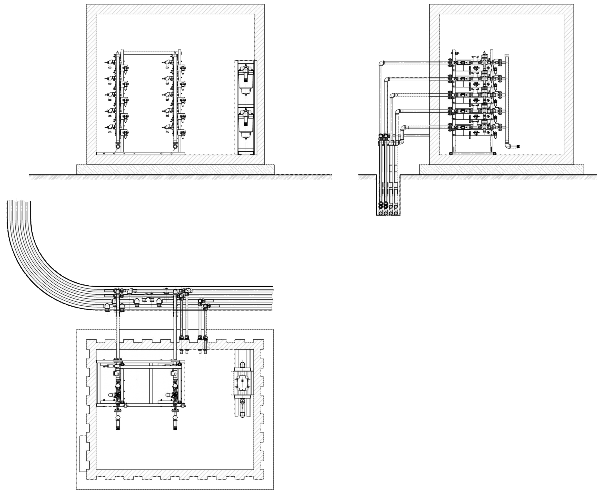

Для устройства и монтажа комплекса, прежде всего, необходимо подобрать площадку для помещения, где должны быть установлены основные его сборочные единицы. Минимальные размеры помещения должны составлять: длина 2,6 м, ширина 2 м и высота 2,4 м. Рекомендуется использованием 5-ти тонного контейнера. Помещение должно быть утеплено, оборудовано обогревательной установкой (инфракрасный потолочный обогреватель мощностью 2 кВт), освещением, блоком автоматических выключателей, набором электророзеток (не менее трёх).

К помещению должно быть поведены электропитание на потребляемую мощность до 3-х кВт. И магистральный воздухопровод диаметром 100 мм с ресивером не менее 10 м3 и обратным клапаном.

Здание помещения должно устанавливаться на подготовленную вымощенную площадку размером 4,5х5,5м. с ленточным фундаментом по контуру здания и заземлением. На рисунке 6.1 показан план расположения оборудования в помещении, а также пример трассировки трубопроводов и расположения питающих колонок.

В соответствии с действующими нормативами в междупутьях парка необходимо определить месторасположение колонок. Далее производится трассировка траншей от помещения комплекса до пневматических колонок. Учитывая, что техническими требованиями на прокладку полиэтиленовых труб обусловлен минимальный радиус загиба, равный 25-и их диаметрам, то для труб с условным проходом 32 мм и наружным диаметром 40 мм, повороты траншеи должны быть выполнены с минимальным радиусом не менее 1000 мм. После отрывки траншей, в целях удобства монтажа, укладку труб необходимо производить в определённой последовательности, начиная с

дальней колонки.

Ширина траншей 35 см, глубина 50-60 см. При большом количестве путей в парке трубы в траншею укладываются уложить в несколько ярусов – по

четыре трубы в каждом. В случае необходимости стыковки полиэтиленовых воздухопроводов в их стыке вставляется муфта MB и вваривается стыкосварочным аппаратом. При выводе труб к помещению пред блоком разводки к ним необходимо приварить отводы W900 и стояки согласно чертежам таким образом, чтобы выходные патрубки с ниппелями стояков занимали два уровня и находились напротив патрубков пневматической установки.

Выявленное несовпадение осей между ниппелями стояков и пневмоустановки можно компенсировать дюритовыми соединениями и регулировкой опорных винтов в основании пневмоустановки.

Учитывая то, что полиэтиленовые трубы поставляются в бухтах длиной 100 и 200 метров необходимо рассчитать, как производить отрезку труб нужной длины с тем, чтобы уложить в траншеи трубы без стыков и избежать при этом больших отходов. В целях предупреждения попадания в полости труб земли и посторонних предметов отмеренные концы труб необходимо заглушить деревянными или др. пробками, пометив на них номер колонки, к которой прокладывается данный воздухопровод.

Одновременно с укладкой воздухопроводных полиэтиленовых труб в эти же траншеи необходимо производить укладку труб для прокладки проводов связи. В качестве трубы для кабельной проводки рекомендуется использование полиэтиленовой трубы ПЭ-80 dн32*2,4. Для удобства протаскивания пучка проводов в полость трубы её делают из отрезков длиной 50 м, на оба конца которых одевают полумуфты. После протаскивания проводов чрез такие отрезки труб их состыковывают муфтами типа ПНД dн32 компрессионными. Таким образом, формируют проводную плеть любой длины для укладки в траншею. Повороты и ответвления проводов решаются с помощью

компрессионных отводов типа ПНД 900 dн32 и тройников ПДН dн32 или

аналогичными покупными изделиями другой конфигурации.

Рекомендуемые кабеля: связной – 2 кабеля FTP 4pr. cat. 5E, питающий – ПУГНП 2х2,5, ПУГНП 2х1,5.

Рисунок 6.1 – Схема прокладки кабельной и пневмоподсистем

-

УКАЗАНИЯ МЕР БЕЗОПАСНОСТИ

-

К работе на техническом комплексе средств Системы должны допускаться обученные, квалифицированные, имеющие первую квалификационную группу по электрической безопасности рабочие, обладающие определенным опытом по эксплуатации аналогичного оборудования, имеющими практические навыки работы оператора персональной электронно-вычислительной машины, изучившим настоящую инструкцию по эксплуатации, а также правила безопасности при работе на оборудовании подобного типа.

-

При эксплуатации комплекса необходимо руководствоваться

«Правилами устройства электроустановок» (ПУЭ), «Правилами технической эксплуатации электроустановок потребителей», а также требованиями настоящего руководства по эксплуатации.

-

Электропневматические узлы Системы и компьютер поста оператора должны быть надежно заземлены. Величина сопротивления цепи заземления между винтом заземления и любой металлической частью стенда должна быть не более 0,1 Ом.

-

При осмотре, техническом обслуживании или ремонте электрооборудования технического комплекса вводной автоматический выключатель должен быть обязательно отключен.

-

Во время работы запрещается отключать кабели, соединяющие составные блоки технического комплекса.

-

Во время проведения сварочных работ требуется соблюдать предельную осторожность с целью предотвращения контакта сварки со сборочными единицами комплекса.

-

Запрещается эксплуатировать технический комплекс при неисправности в пневматической системе.

-

Запрещается производить разборку блоков комплекса при наличии давления в пневматической системе.

-

Запрещается эксплуатировать комплекс, имеющий неисправности.

-

Соединения неподвижные разъёмные должны соответствовать требованиям ГОСТ 19749-84.

-

При эксплуатации пневматического оборудования руководствоваться требованиями ГОСТ 12.3.001-85.

-

Разборка воздухопроводной сети, находящейся под давлением, запрещается.

-

Разборка и сборка воздухопроводной сети должна производиться только с помощью предназначенного для этого инструмента и приспособлений.

-

Утечка воздуха в соединениях не допускается.

При обнаружении утечки воздуха необходимо перекрыть вентиль на общем магистральном воздухопроводе, отключить энергопитание, убедиться в отсутствии давления в Системе и после этого устранять возникшие неисправности.

-

Перед началом первого пуска технического необходимо освободить помещение от посторонних предметов, инструмента, приспособлений, обтирочных материалов, проверить крепление болтов, винтов, надежность закрепления хомутов в дюритовых соединениях и предупредить обслуживающий персонал о пуске комплекса.

-

Перед пуском комплекса необходимо ознакомиться со схемой электрической соединений, a также изучить назначение и принцип действия электроаппаратов, пользуясь техдокументацией, поставляемой с электроаппаратурой. Производить эксплуатацию электрооборудования в соответствии с требованиями, изложенными в документах: «Правила технической эксплуатации электроустановок потребителя», «Правила техники безопасности при эксплуатации электроустановок потребителя».

-

Эксплуатация комплекса должна производиться при строгом соблюдении правил пожарной безопасности. Немедленно приостановить работу комплекса при обнаружении каких-либо отклонений от нормальной работы. Повторный пуск разрешается только после устранения выявленных неисправностей.

-

-

ИНСТРУКТИВНЫЕ УКАЗАНИЯ ПО РАБОТЕ С СИСТЕМОЙ

-

Проверка тормозов

Проверка целостности тормозной сети поезда и свободного прохождения сжатого воздуха по ней

(Инструкция ЦТ–ЦВ–ЦЛ–ВНИИЖТ/277 раздел 9 пункт 9.2.4 стр. 33 последний абзац, стр. 34 первый абзац)

После зарядки тормозной магистрали до установленного зарядного давления для данного поезда от стационарной установки оператор ПТО и осмотрщики вагонов обязаны проверить целостность тормозной сети поезда и свободного прохождения по ней сжатого воздуха.

Для этого осмотрщик вагонов хвостовой группы по парковой связи или радиосвязи обязан известить оператора о начале проведения проверки, снять с головки соединительного рукава измерительную часть мобильного измерителя, а затем, соблюдая технику безопасности, открыть последний кран хвостового вагона и по истечении 8-10 секунд закрыть его.

В первый момент при выпуске воздуха из напорной магистрали интенсивность его выхода должна снизиться, а в последующие секунды установиться постоянной.

При падении давления в питающей колонке темпом не ниже темпа служебного торможения, производится ступень торможения, снижая установленное зарядное давление в уравнительном резервуаре на величину разрядки характерную для данного поезда и времени года, с последующим поддержанием установившегося давления (перекрыша с питанием).

Оператор ПТО по парковой связи или радиосвязи обязан сообщить осмотрщику вагонов хвостовой группы о результатах проверки. Осмотрщик вновь подключает измерительную часть измерителя на головку соединительного рукава.

По сигналу или указанию, передаваемому по радиосвязи осмотрщиком вагонов хвостовой группы, оператор ПТО производит отпуск автоматических

тормозов поезда от стационарной установки.

Осмотрщик вагонов хвостовой группы, после получения сообщения от оператора ПТО о проведении отпуска, должен проконтролировать отпуск автоматических тормозов двух последних вагонов в хвосте поезда.

Проверка плотности тормозной сети поезда.

(Инструкция ЦТ–ЦВ–ЦЛ–ВНИИЖТ/277 раздел 9 пункт 9.2.4 стр. 34 второй и третий абзацы)

После полной зарядки тормозной сети поезда до установленного давления оператор ПТО и осмотрщики вагонов обязаны проверить плотность тормозной сети.

В независимости от величины плотности состава, осмотрщики вагонов обязаны устранить все обнаруженные утечки.

Плотность оценивается как время, затрачиваемое на пополнение 500 литров утечек их тормозной сети поезда. Для поездов наименьшее допустимое время снижения давления при проверке плотности тормозной сети в зависимости от длины поезда указано в приведённой ниже таблице.

Если плотность тормозной сети ниже нормы, оператор ПТО обязан потребовать от осмотрщиков устранения утечек и, после доведения плотности тормозной сети до нормативов, сообщить осмотрщикам о начале проверки автоматических тормозов поезда на торможение и отпуск.

Время компенсации утечек, осей/сек

до 100

101-150

151-200

201-250

251-300

301-350

351-400

401-450

451-480

58

40

29

25

23

20

17

15

13

Проверка зарядного давления в магистрали хвостового вагона.

(Инструкция ЦТ–ЦВ–ЦЛ–ВНИИЖТ/277 раздел 9 пункт 9.2.4 стр. 34 последний абзац)

Во всех грузовых поездах перед началом проверки автоматических

тормозов на торможение и отпуск осмотрщик вагонов обязан произвести замер зарядного давления в магистрали хвостового вагона. Система при наличии мобильного измерителя, установленного на головке соединительного рукава последнего вагона, выполняет эту функцию автоматически.

(Инструкция ЦТ–ЦВ–ЦЛ–ВНИИЖТ/277 раздел 9 пункт 9.2.6 стр. 36 последний абзац)

Зарядное давление тормозной сети по показаниям стационарной установки, МПа (кгс/см2)

Величина давления тормозной сети хвостового вагона, не менее, МПа (кгс/см2)

До 200 осей включительно

Свыше 200 осей

0,48-0,50

(4,8-5,0)

0,45

(4,5)

0,40

(4,0)

0,50-0,52

(5,0-5,2)

0,47

(4,7)

0,42

(4,2)

0,53-0,56

(5,3-5,5)

0,50

(5,0)

0,45

(4,5)

0,60-0,62

(6,0-6,2)

0,55

(5,5)

0,50

(5,0)

Проверка работы автоматических тормозов поезда (полное опробование тормоза поезда).

После полной зарядки тормозной сети поезда до установленного давления оператор ПТО и осмотрщики вагонов обязаны произвести проверку работы автоматических тормозов.

Запрещается проводить ремонтные работы на вагонах, поезда при проверке работы автоматических тормозов на торможение и отпуск. Такие работы должны производиться только после проверки и только по команде оператора ПТО согласованной с осмотрщиками.

Проверка автоматических тормозов поезда на торможение.

(Инструкция ЦТ–ЦВ–ЦЛ–ВНИИЖТ/277 раздел 9 пункт 9.2.4 стр. 35 первый и второй абзацы)

Для этого оператор ПТО производит ступень торможения Системой – снижает зарядное давление в уравнительном резервуаре с последующим автоматическим поддержанием в нем установившегося давления (эквивалент режима крана машиниста «перекрыша с питанием»).

По истечении 2 мин после произведенного торможения осмотрщики вагонов головной и хвостовой групп обязаны:

-

проверить состояние и действие тормозов по всему поезду у каждого вагона и убедиться в их нормальной работе на торможение;

-

проверить выхода штоков тормозных цилиндров и прижатие колодок к поверхности катания колес;

-

выявить самопроизвольно отпустившие или не сработавшие на торможение воздухораспределители;

-

проверить расположение рычагов рычажной передачи;

-

сделать меловые пометки на вагонах по выявленным неисправностям при проходе по торможению.

Осмотрщик вагонов хвостовой группы также обязан замерить величину выхода штока тормозного цилиндра хвостового вагона и по радиосвязи сообщить ее оператору ПТО.

Оператор ПТО в это время должен проверить плотность тормозной сети, которая не должна отличаться от плотности при отпущенных автоматических тормозах поезда более чем на 10 % в сторону уменьшения.

Систем автоматически сопоставляет потребные и фактические нажатия и сигнализирует оператору при их недостаточности.

Проверка автоматических тормозов поезда на отпуск.

(Инструкция ЦТ–ЦВ–ЦЛ–ВНИИЖТ/277 раздел 9 пункт 9.2.4 стр. 35 последний абзац, стр. 36 первый абзац)

После сообщения всех осмотрщиков по тормозам о проходе по торможению, оператор ПТО производит Системой отпуск тормозов поезда и объявляет об этом по парковой связи.

Осмотр осмотрщиками тормозного оборудования поезда при проведении отпуска должен осуществляется со стороны, противоположной стороне осмотра во время торможения.

В поездах длиной до 350 осей отпуск тормозов Системой должен производится до предтормозного давления без завышения давления в уравнительном резервуаре.

В поездах длиной более 350 осей отпуск тормозов Системой может производиться в ускоренном режиме с завышением давления уравнительном резервуаре на 0,05 – 0,06 МПа (0,5 – 0,6 кгс/см2) выше предтормозного зарядного давления с последующей ликвидацией этого сверхзарядного давления до установленного зарядного. Режим ускоренной зарядки отключается автоматически после достижения давлением в ТМ величины на 0,03 МПа (0,3 кгс/см2) выше зарядного.

По получению информации о проведении отпуска, осмотрщики проверяют отпуск тормозов у каждого вагона по уходу штока тормозного цилиндра и отходу тормозных колодок от колес.

При выявлении осмотрщиками не сработавших на отпуск воздухораспределителей не обнаруженных Системой, не разрешается производить их отпуск вручную до выявления причин неотпуска.

Все выявленные неисправности тормозного оборудования на вагонах должны быть устранены и действие тормозов у этих вагонов вновь проверено.

ПРИМЕЧАНИЕ. Смена авторежимов, воздухораспределителей, авторегуляторов, концевых и разобщительных кранов, подводящих трубок, устранение утечек большого объема и устранение других неисправностей тормозного оборудования производится совместно со слесарями ремонтно- смотровых бригад (групп) под непосредственным руководством осмотрщиков. Осмотрщики контролируют выполненную слесарями работу ремонтно- смотровых бригад (групп) и докладывают оператору ПТО об окончании

ремонта тормозного оборудования.

-

-

Информация о состоянии тормозов

(Инструкция ЦТ–ЦВ–ЦЛ–ВНИИЖТ/277 раздел 9 пункт 9.2.6 стр. 36

третий абзац)

Информация – данные о состоянии тормозного оборудования, полученные при проведении опробования тормозов поезда, передаются осмотрщиками оператору ПТО по парковой связи или радиосвязи.

В нее входят данные:

-

о фактическом тормозном нажатии;

-

о требуемом количестве ручных тормозов в осях для удержания грузовых, грузопассажирских и почтово-багажных поездов на месте и о наличие ручных тормозных осей в этих поездах;

-

о количестве (в процентах) в поезде композиционных колодок;

-

о номере вагона, у которого встречаются осмотрщики при опробовании тормозов;

-

о номерах вагонов требующих ремонт тормозного оборудования, выявленных при опробовании тормозов.

Осмотрщик вагонов хвостовой группы дополнительно обязан передать оператору ПТО:

-

номер хвостового вагона;

-

величину выхода штока тормозного цилиндра на хвостовом вагоне при торможении.

Оператор ПТО после сверки номера хвостового вагона с поездными документами, через ДСП, и фактического, на основании принятой информации о тормозном нажатии от всех осмотрщиков, составляет справку формы ВУ-45 об обеспечении поезда.

-

-

Особенности опробования тормозов поезда от автоматизированной Системы

Опробование тормозов по двум хвостовым вагонам (сокращенное опробование)

(Инструкция ЦТ–ЦВ–ЦЛ–ВНИИЖТ/277 раздел 9 пункт 9.3.1 стр. 37)

Сокращенное опробование автотормозов с проверкой состояния тормозной магистрали по действию тормозов двух хвостовых вагонов в поездах от стационарной установки производится:

-

после всякого разъединения рукавов в составе поезда, соединения рукавов вследствие прицепки (отцепки) подвижного состава, а также после перекрытия концевого крана в составе;

-

после всякого разъединения рукавов в составе поезда, соединения рукавов вследствие прицепки подвижного состава, а также после перекрытия концевого крана в составе;

-

в грузовых поездах, если при стоянке поезда произошло самопроизвольное срабатывание автотормозов или изменения плотности более чем на 20 % от указанной в справке формы ВУ-45;

-

в грузовых поездах после стоянки поезда более 30 мин.

При сокращенном опробовании проверяются целостность тормозной магистрали, время отпуска 2-х последних вагонов в хвосте поезда, плотность тормозной сети поезда, зарядное давление в магистрали хвостового.

При сокращенном опробовании автоматических тормозов на торможение и отпуск проверяются:

-

величина выхода штока тормозного цилиндра хвостового вагона;

-

плотность тормозной сети при торможении, которая не должна отличаться от плотности при отпущенных автоматических тормозах поезда более чем на 10 % в сторону уменьшения.

При прицепки подвижного состава проверяется состояние тормозное оборудование прицепных вагонов.

В случае выявления во время опробования не сработавших на отпуск воздухораспределителей не разрешается производить их отпуск вручную до выяснения причин неотпуска. В этих случаях необходимо проверить, нет ли перекрытых концевых кранов в поезде, особенно в тех местах, где прицеплялись или отцеплялись вагоны. Неисправные воздухораспределители

заменить.

Данные о состоянии тормозного оборудования, полученные при проведении сокращенного опробования тормозов поезда, передаются осмотрщиками оператору ПТО по парковой связи или радиосвязи.

Опробование автотормозов в зимний период времени.

(Инструкция ЦТ–ЦВ–ЦЛ–ВНИИЖТ/277 раздел 18 пункт 18.2.3 стр. 84)

В зимний период времени проверка автоматических тормозов поезда на торможение производится соответствующими ступенями торможения.

При температуре окружающего воздуха -40С и ниже после полной зарядки тормозной сети, перед проведением полного опробования от автоматизированной Системы не менее двух раз производится полное служебное торможение и отпуск.

Оператор ПТО обязан по парковой связи или радиосвязи оповестить работников о проведении полного служебного торможения и отпуска.

Действия оператора ПТО должны быть согласованы с осмотрщиком вагонов хвостовой группы, который должен находиться у хвостового вагона и сообщать о готовности поезда к проведению либо полного служебного торможения, либо отпуска.

Особенности опробования автотормозов состава перед затяжными спусками.

(Инструкция ЦТ–ЦВ–ЦЛ–ВНИИЖТ/277 раздел 9 пункт 9.2.5 стр. 36)

Опробование автотормозов состава перед затяжными спусками крутизной 0,018 и более от стационарной установки должно производиться с зарядного давления в тормозной сети.

Допускается отдельным указанием МПС для грузовых составов из порожних вагонов опробование автотормозов перед затяжными спусками круче 0,018 до 0,028 производить с зарядного давления (0,53 – 0,55) МПа ((5,3 – 5,5)

кгс/см2). (Инструкция ЦТ–ЦВ–ЦЛ–ВНИИЖТ/277 раздел 3 пункт 3.2.6 стр. 8)

Проверка автотормозов состава производиться с обязательной выдержкой в заторможенном состоянии в течение 10 мин. За время десятиминутной выдержки в заторможенном состоянии ни один автотормоз не должен самопроизвольно отпустить. В противном случае на неисправности на вагонах должны быть устранены и действие автотормозов у этих вагонов вновь проверено.

-

-

Поиск в составе воздухораспределителей срабатывающих самопроизвольно

Для провоцирования к срабатыванию неисправных воздухораспределителей требуется выполнение ликвидации сверхзарядного давления ужесточенным темпом мягкости.

При подозрении на неисправность тормозного оборудования возникает необходимость поиска в составе воздухораспределителей срабатывающих самопроизвольно оператор ПТО по парковой связи или радиосвязи обязан сообщить осмотрщикам вагонов о проведении проверки и перевести установку в соответствующий режим (см. подробнее п. 9.4).

При переходе установки в состояние ликвидация сверхзарядного давления в УР до поездного, оператор ПТО по парковой связи или радиосвязи обязан сообщить осмотрщикам вагонов о начале осмотра состава.

При переходе установки в состояние поддержания поездного давления оператор ПТО по парковой связи или радиосвязи обязан сообщить осмотрщикам вагонов о стабилизации поездного давления в составе и при необходимости повторить проверку.

По завершению поиска в составе воздухораспределителей срабатывающих самопроизвольно необходимо произвести торможение и отпуск.

-

-

ПОРЯДОК РАБОТЫ С СИСТЕМОЙ

-

Подготовка Системы к опробованию тормозов состава

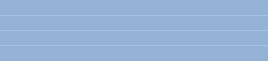

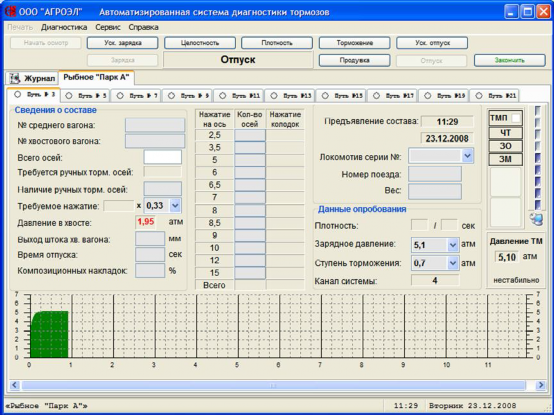

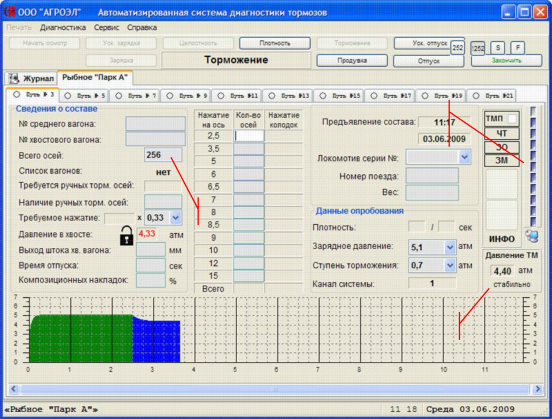

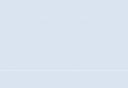

После запуска программы Системы оператор видит первую экранную форму (рисунок 9.1), содержащую окно журнал работы, а также поля параметров и диаграмму опробования тормозов состава (при запуске – последнего по времени обработанного состава).

Рисунок 9.1 – Основная форма (журнал работы)

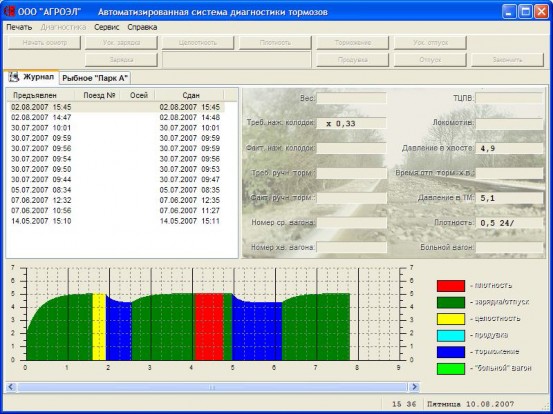

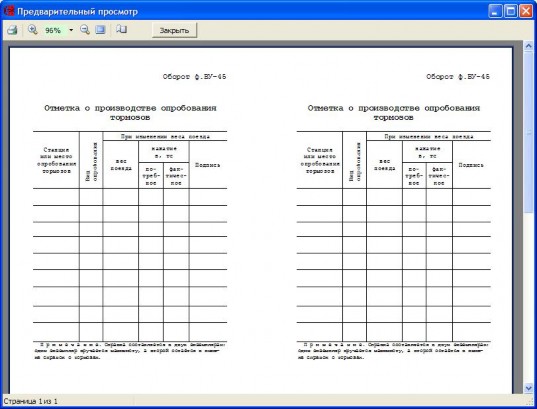

Для выбранного состава можно распечатать справку ф. ВУ-45 (два оборота или печать лица и оборота справки на одной стороне – при использовании чекового принтера), а также диаграмму опробования тормозов – см. рисунки 9.5-9.3.

Рисунок 9.2 – Печать верха ВУ-45 (две копии)

Рисунок 9.3 – Печать оборота ВУ-45 (две копии)

Рисунок 9.4 – Печать чек-справки ВУ-45 (показано сокращённо)

Рисунок 9.5 – Печать диаграммы опробования тормозов

-

Порядок опробования и диагностики тормозов

Переход к опробованию тормозов осуществляет выбором закладок парков (на рисунке 9.1 показан пример только одного парка – прибытия,

«Рыбное «Парк А»). Оператор вызывает нажатием на закладку

«Рыбное «Парк А» (см. рисунок 9.6) экранную форму выбора пути по указанному направлению, содержащие закладки выбора путей и далее – диалог опробования тормозов (рисунок 9.7). Здесь и далее – нажатие на кнопки и прочие элементы интерфейса выполняется с помощью манипулятора «мышь».

Внимание: Все операции по управлению тормозами вызываются нажатием на кнопки с соответствующими названиями.

Внимание: Все режимы отрабатываются автоматически после их инициализации оператором (нажатием на соответствующую кнопку управления тормозами) и не требуют визуального контроля.

Рисунок 9.6 – Форма выбора пути по указанному направлению

Индикатор уровня радиосвязи с мобильным измерителем

Кнопка активации мобильного

измерителя

Рисунок 9.7 – Диалог опробования тормозов

Оператор вводит число осей. Остальные параметры могут быть внесены по ходу работы. Далее оператор нажимает на кнопку «Начать осмотр» после чего становятся доступны кнопки управления режимами работы тормозов: оператор может произвести зарядку тормозов и далее торможение, отпуск, проверку плотности на отпуске и на торможении, проверить целостность тормозной магистрали, выполнить продувку пониженным давлением.

Осмотрщик хвостовой группы включает мобильный измеритель, удерживая кнопку включения 3 секунды. Далее измеритель подключается к соединительной головке тормозного рукава последнего вагона. Фиксатор измерителя поворачивается для исключения срыва измерителя с соединительной головки и открывается концевой кран.

При этом осмотрщик координирует свои действия с оператором, который к тому времени уже должен предъявить состав к осмотру и активировать работу с мобильным измерителем нажатием на соответствующую кнопку (см. рисунок 9.7). Оператор визуально оценивает факт наличия связи по

индикатору уровня сигнала. Если связи нет, то оператор просит осмотрщика оценить факт наличия связи непосредственно по измерителю – индикатор связи должен быть зеленый.

Радиосвязь может быть прерывистой. В этом случае достаточно убедиться, что есть приём мобильным измерителем. Если связи нет, то будут исключены диагностические процедуры поиска заужения ТМ и чувствительного тормоза. Также оператор должен будет вручную указать давление в хвосте поезда, после измерении его с помощью манометра.

-

Рекомендуемый порядок опробования тормозов

Перед началом опробования оператор выбирает нужное зарядное давление и величину ступени торможения (см. рисунок 9.7). Далее:

-

Производится зарядка тормозной магистрали состава

Оператор нажатием на соответствующую кнопку начинает зарядку и дает команду автоматчику продуть питающую колонку (2...3 раза) – это позволяет не только прочистить воздухопроводы от конденсата, но и получить отметку на диаграмме опробования о подключении состава к нужной колонке (рисунок 9.8).

После продувки к колонке подключается состав и начинается зарядка собственно тормозной сети состава.

Рисунок 9.8 – Продувка питающей колонки и зарядка

Автоматическое окончание зарядки заканчивается по стабилизации давления в головной и хвостовой части тормозной сети состава и режим

сменяется на отпуск. В этом состоянии оператор может выдержать дополнительную паузу, чтобы согласно инструкции для машинистов локомотива для обеспечения зарядки хвостовой части состава зарядка состава при полностью разряженной магистрали занимала 12…15 минут.

-

Выполняется ручная проверка целостности тормозной магистрали

Перед проверкой целостности хвостовой автоматчик перекрывает концевой кран, выключает электропитание мобильного измерителя и снимает его с концевого крана. Далее оператор инициирует режим проверки целостности нажатием на соответствующую кнопку и по радиосвязи подсказывает автоматчику, чтобы тот на 8…10 секунд открыл концевой кран.

В случае целостности магистрали Система переходит на режим торможения, и далее оператор должен произвести отпуск тормозов. Требуется сделать паузу на 4…5 минут перед переходом к проверке плотности.

-

Проверка плотности на отпуске

Если давление в тормозной сети не стабилизировалось, то оператору выдаётся соответствующее предупреждение.

-

Проверка торможения

Вызывается нажатием на кнопку «Торможение».

-

Проверка плотности на торможении

Проверку плотности производить не ранее чем через 4…5 минут после начала торможения.

-

Проверка отпуска

Производится нажатием на кнопку «Отпуск».

Внимание: Оператор может вызывать режимы ускоренной зарядки и отпуска при значительной длине состава (более 350 осей). Ускоренные режимы отключаются автоматически. Однако в случае короткого состава случае оператор также может вызывать ускоренные режимы и отключать их вручную по достижении в голове состава зарядного давления – использование

ускоренных режимов даёт возможность сократить временные затраты на зарядку тормозной сети. Перед переходом к другим режимам после ускоренной зарядки или ускоренного отпуска требуется дождаться стабилизации давления темпом мягкости.

-

-

Рекомендуемый порядок поиска чувствительных тормозов

зарядка/отпуск.

зарядное

давление

5,0 атм.

Производится

торможение.

ступень

торможения

0,7 атм.

Производится

-

Устанавливается

-

Устанавливается

Для обеспечения одинаковых условий провоцирования чувствительных тормозов и их локализации требуется произвести определенный набор операций с тормозным оборудованием.

-

Делается пауза на 30…40 секунд.

-

Устанавливается зарядное давление 6,0 атм. Производится отпуск.

-

По достижении в голове состава давления 5,9…6,0 атм. делается пауза на 3…4 минуты.

-

Устанавливается зарядное давление 5,0 атм. С этого момента начинается ликвидация сверхзарядного давления ужесточённым темпом мягкости, на котором должен сработать чувствительный тормоз. При срабатывании тормоза оператору выдается сообщение о неинициированном торможении с оценкой местоположения чувствительного тормоза (номер «больного» вагона).

Такой порядок действий может быть выполнен автоматически. Для этого из меню «Диагностика» вызывается действие «Поиск больного вагона».

-

-

Основные экранные формы Зарядка

По нажатию на кнопку «Начало осмотра» Система перейдет в состояние зарядки, начнется отсчет времени опробования, запись графика и

экран Системы примет следующий вид, показанный на рисунке 9.9.

Далее оператор нажимает кнопку активации мобильного измерителя. Если на индикатор уровня радиосвязи показывает отсутствие работы мобильного измерителя, то можно повторно нажать кнопку активации.

Рисунок 9.9 – Диалог опробования тормозов: Зарядка

Если число осей велико, то можно произвести Ускоренную зарядку завышенным давлением с последующей ликвидацией сверхзарядного давления (см. рисунок 9.10). В ускоренной зарядке кнопки управления будут заблокированы.

После окончания зарядки Система автоматически перейдет в режим Отпуска (включающего и стадию ликвидации свехзарядного давления после ускоренной зарядки). В этом состоянии при включенном мобильном измерителей автоматически заносится величина давления в хвостовом вагоне (см. рисунок 9.10 – запомнено давление после стабилизации давления в хвосте состава на отпуске). При наведении указателя на значок фиксации оператору показывается зафиксированное значение давления. Вызовом контекстного меня

(правая кнопка указателя «мышь) можно обновить величину давления на отпуске. Это следует делать, если проводились ремонтные работы и тормозная система вновь заряжалась.

Значок фиксации хвостового давления в справке ВУ-45

Текущее

хвостовое давление

Рисунок 9.10 – Диалог опробования тормозов: Ускоренная зарядка

Проверка целостности

Для проверки целостности тормозной магистрали оператор должен:

-

нажать кнопку «Целостность» (цвет графика изменится на желтый);

-

по парковой связи или радиосвязи известить осмотрщика хвостового вагона о начале проверки целостности;

-

осмотрщик хвостового вагона не более чем через минуту должен открыть концевой кран последнего вагона и спустя 8...10 сек. закрыть.

При целостности тормозной магистрали Система зарегистрирует резкое снижение давления в головной части состава и перейдет на торможение (цвет графика изменится на синий) и экран Системы примет вид, показанный на рисунке 9.11. если целостность нарушена, то по истечении минуты Система вернётся в состояние Отпуска. В справку формы ВУ-45 соответственно не

Рисунок 9.11 – Диалог опробования тормозов: Проверка целостности

После устранения причины не прохождения воздуха по тормозной магистрали проверку целостности необходимо повторить. После окончания проверки целостности тормозной магистрали необходимо произвести отпуск тормозов, согласно инструкции не позже чем через две минуты. Для отпуска тормозов необходимо нажать кнопку «Отпуск».

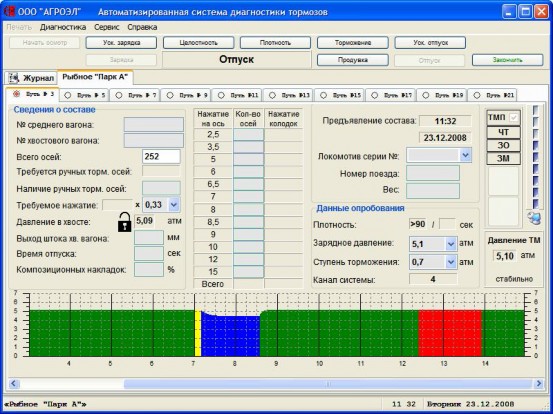

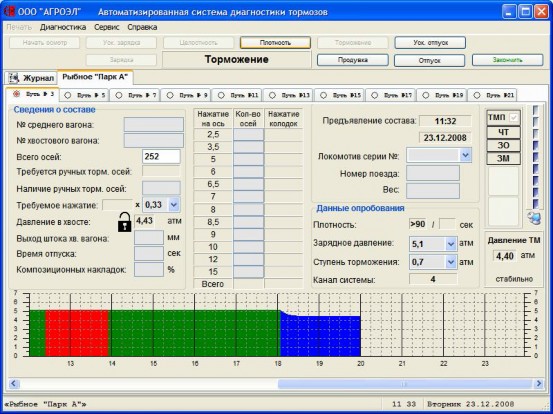

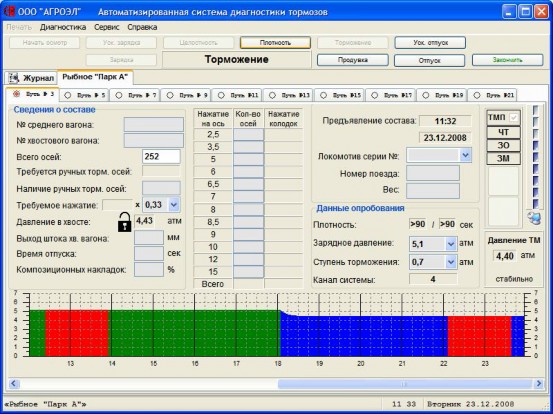

Проверка плотности на отпуске

После полного отпуска тормозов необходимо произвести проверку плотности тормозной сети поезда. Для этого необходимо нажать кнопку

«Плотность». Цвет графика изменится на красный и экран примет вид, показанный на рисунке 9.12. Плотность подсчитывается как расход воздуха, идущий на восполнение утечек, что эквивалентно проверке от главного резервуара объёмом 1000 л (при снижении давления в главном резервуаре с 6,5 атм. до 6,0 атм.). Эквивалентное время снижения давления на 0,05 МПа в

главном (1000 л) резервуаре приведено в таблице (см. п. 8.1).

Рисунок 9.12 – Диалог опробования тормозов: Проверка плотности на отпуске

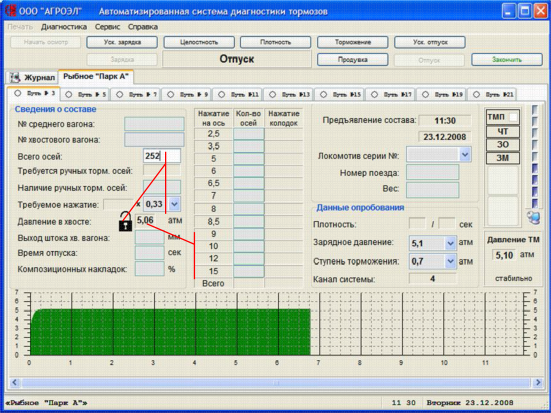

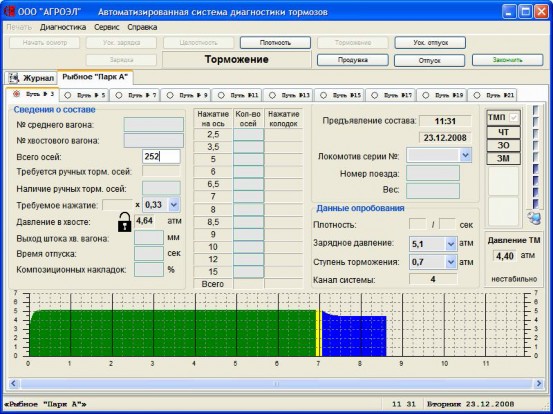

Торможение

Для перехода в режим торможения необходимо нажать клавишу

«Торможение», цвет графика – синий и экран Системы примет вид, показанный на рисунке 9.13, давление в тормозной магистрали будет снижено на выбранную ступень торможения. После того, как оператором от осмотрщиков будут получены и внесены в форму ВУ-45 данные о выходе штока хвостового вагона, нажатиях, ручных тормозах и количестве композиционных колодок, оператор должен, не производя отпуска, повторно произвести проверку плотности тормозной сети. Проверка плотности (см. рисунок 9.14) производится согласно пункту «Проверка плотности тормозной магистрали» настоящего руководства. Полученное значение не должно отличаться от плотности на отпуске более чем на 10% в меньшую сторону.

После сообщения всех осмотрщиков о проходе по торможению, оператор должен произвести отпуск тормозов.

Рисунок 9.13 – Диалог опробования тормозов: Торможение

Рисунок 9.14 – Диалог опробования тормозов: Плотность на торможении

Отпуск

Отпуск тормозов производится кнопкой «Отпуск», при этом давление в тормозной магистрали возрастает до уровня зарядного давления без завышения. В поездах длиной свыше 350 осей отпуск производится кнопкой

«Уск. отпуск», при этом отпуск тормозов производится с завышением давления в тормозной магистрали на 0,3 атм. выше зарядного, с последующей ликвидацией сверхзарядного давления темпом мягкости. Осмотрщик хвостового вагона должен засечь время отпуска тормозов последнего вагона и передать его оператору для внесения данных в форму ВУ-45.

-

-

Диагностика

Система может автоматически осуществлять обнаружение заужение тормозной магистрали, замедленный отпуск, локализовать вагон с чувствительными тормозами, а также обнаруживать перекрытие концевых кранов в процессе работы с составом. Диагностические режимы отображаются для каждого пути индивидуально. Активный режим отображается с зелённым фоном. При обнаружении перекрытия концевого крана активируются соответствующие элементы.

Поиск чувствительного

тормоза

Обнаружение заужения ТМ

Перекрытие чётного концевого крана

Признак ТМП

Обнаружение замедленного отпуска

Перекрытие нечётного концевого

Рисунок 9.15 – Панель режимов диагностики

Все события выводятся в информационный диалог, который может быть открыт оператором кнопкой «ИНФО».

Оценка заужения тормозной магистрали

Оценка заужение выполняется автоматически при каждом отпуске тормозов если соблюдён ряд условий (см. п. 10).

Внимание: В этом режиме используется мобильный измеритель.

Обнаружение перекрытия концевых кранов

Выполняется автоматически в состоянии отпуска. При обнаружении тормозной волны, вызванной перекрытием концевого крана и кратковременной учтечкой, оператору показывается соответствующий значок. Этот значок служит как информатор и не влияет на работу системы. Если ремонтные работы завершены, информирующий значок должен быть «погашен» указателем манипулятора «мышь». Если оператор не предпринял никаких действий, то значок пропадет через 30 секунд.

Внимание: Для обнаружения перекрытия нечетного концевого крана используется мобильный измеритель.

Поиск замедленного отпуска

Из состояния заторможенности или из отпуска может быть вызвана автоматическая процедура обнаружения факта замедленного отпуска. Для этого необходимо из пунктаДиагностика меню программы вызвать режим

«Обнаружение замедленного отпуска». Система автоматически выполнить все необходимые операции и, в случае отпуска тормоза спустя положенное время выдаст оператору сообщение о замедленном отпуске.

Поиск чувствительного тормоза

После отпуска может быть вызвана автоматическая процедура поиска вагона чувствительного к ужесточённому темпу мягкости. Для проверки на самопроизвольное срабатывание воздухораспределителей необходимо из пункта Диагностика меню программы вызвать режим «Поиск чувствительного тормоза». Система автоматически выполнить все необходимые операции и, в

случае фиксации тормозной волны в голове и хвосте поезда, оценит местоположение первым сработавшего тормоза. Оператору будет выдано сообщение о предполагаемом месторасположении в состава вагона с самопроизвольно сработавшим тормозом.

Внимание: В этом режиме используется мобильный измеритель.

-

-

ДЕЙСТВИЯ РАБОТНИКОВ ПТО ПРИ ДИАГНОСТИЧЕСКИХ СООБЩЕНИЯХ

Перекрытие концевого крана

В случае, когда происходит срабатывание тормозов в режиме отпуска, на диаграмме опробования тормозов выставляются диагностические отсечки

«Утечка или перекрытие концевого крана».

Рисунок 10.1 – Панель режимов, диалог и отсечки

или

Появление подобной отсечки может означать самопроизвольное срабатывание чувствительного тормоза, либо кратковременную интенсивную утечку из тормозной магистрали, например при перекрытии концевого крана осмотрщиками во время ремонтных работ.

В случае если ремонтных работ на поезде не ведется, оператор должен инициировать автоматический цикл поиска чувствительного тормоза.

Чувствительные к темпу мягкости тормоза

Проверка тормозов на самопроизвольное срабатывание производится

при подозрениях осмотрщиков или оператора на некорректную работу тормозов. Например, в случае, когда на диаграмме опробования тормозов оператор видит диагностическую отсечку «утечка или перекрытие концевого крана» в то время как осмотрщики не производили никаких работ. Также проверка выполняется при соответствующей жалобе машиниста на работу тормозов в пути следования.

Оператор, руководствуясь эксплуатационной документацией на систему, инициирует автоматический режим поиска чувствительного тормоза. Если в этом режиме на этапе провоцирования чувствительного тормоза (ликвидация сверхзарядного давления ужесточенным темпом мягкости – знак «ЧТ» подсвечивается зеленым) происходит срабатывание тормоза, то этот факт автоматически фиксируется системой. Оператору выдается соответствующее сообщение посредством информационного диалога. Если указано число осей состава, то также производится локализация больного вагона (оценивается его положение в составе). На диаграмме опробования тормозов ставится соответствующая отсечка.

Рисунок 10.2 – Панель режимов, диалог и отсечка «Срабатывание тормоза»

В силу неоднородности состава (разные типы вагонов с однозначно определяемой по номеру вагона длиной) допустима ошибка локализации. Типично ее величина составляет ±1 вагон. Однако при неудовлетворительной работе некоторого числа тормозов ошибка может возрасти.

Действия работников ПТО:

Оператор парка по парковой связи или радиосвязи сообщает обслуживающей состав бригаде об обнаруженной неисправности и дает указание проверить тормоза подозрительного вагона.

Пара осмотрщиков-ремонтников следует к указанному вагону, и по достижении его осмотрщики сообщают об этом оператору. Далее осмотрщики располагаются по бокам вагона с тем, чтобы иметь возможность визуально контролировать срабатывание тормозов также и у соседних вагонов.

Оператор вновь инициирует автоматический цикл поиска чувствительного тормоза. При начале провоцирования чувствительного тормоза (ликвидации сверхзарядного давления) оператор подсказывает осмотрщикам визуально контролировать самопроизвольное торможение.

Если не произошло самопроизвольного срабатывания тормозов в составе, то осмотрщики производят обстукивание клапана мягкости указанного вагона и нескольких соседних.

Если в процессе диагностики или отстукивания воздухораспределителей произошло срабатывание тормозов и удалось визуально определить больной вагон, то в соответствии с ЦТ–ЦВ–ЦЛ–ВНИИЖТ/277 (п. 18.2.3) требуется закрепить фланцы, осмотреть и очистить пылеулавливающую сетку и фильтр, после чего повторить проверку действия тормоза; в случае неудовлетворительного результата проверки воздухораспределитель заменить.

Замедленный отпуск тормоза

Инструктивными указаниями установлен норматив времени отпуска тормозов, значение которого составляет 120 секунд. Однако на практике исправные тормоза отпускают не более чем за минуту, и отпуск какого-либо тормоза после этого времени свидетельствует о возможных неисправностях тормозного оборудования.

Поиск замедленного отпуска инициируется и выполняется автоматически без участия оператора после перевода системы на отпуск. После

отпуска система автоматически выдерживает паузу на отпуск исправных тормозов (в текущий момент задано 50 секунд), и затем в течение некоторого времени (в текущий момент задано 2 минуты), когда работа тормозов ещё не может быть классифицирована как неотпуск, производится ожидание отпуска тормоза (знак «ЗО» подсвечивается зеленым). В случае отпуска тормоза в течение времени ожидания оператору выдается об этом сообщение. На диаграмме опробования тормозов ставится соответствующая отсечка.

Рисунок 10.3 – Панель режимов, диалог и отсечка «Замедленный отпуск»

Действия работников ПТО:

При обнаружении замедленного отпуска оператор по диаграмме опробования тормозов оценивает полное время отпуска от момента нажатия на кнопку «Отпуск». Если полное время отпуска менее 120 секунд, то действия на усмотрение работников. Однако следует понимать, что долгий отпуск, близкий к 120 секундам, говорит о возможной неисправности тормоза.

В случае превышения допустимого времени отпуска требуется провести мероприятия по устранению неисправности:

-

В случае плотности тормозной сети близкой к критической (см. соответствующую таблицу в п. 28) оператор дает осмотрщикам указание вновь произвести поиск утечек, обращая особое внимание на вагоны хвостовой части состава.

-

В случае нормальной плотности, очевидно, имеет место замедленный

отпуск неисправного тормоза. Оператору и осмотрщикам следует руководствоваться утвержденным техпроцессом для поиска замедленного отпускающего тормоза. Также можно воспользоваться следующим алгоритмом поиска неисправного тормоза:

-

оператор задает минимальное зарядное давление;

-

оператор задает максимальную ступень торможения;

-

оператор производит торможение;

-

спустя 30 секунд оператор выполняет отпуск.

Дождавшись отпуска тормозов хвостовых вагонов (или спустя время, определенное утвержденным техпроцессом) осмотрщики идут вдоль состава и пытаются обнаружить неотпустившие тормоза.

При локализации неисправного тормоза согласно ЦТ–ЦВ–ЦЛ– ВНИИЖТ/277 (п. 18.2.3) закрепить фланцы, осмотреть и очистить пылеулавливающую сетку и фильтр, после чего повторить проверку действия тормоза; в случае неудовлетворительного результата проверки воздухораспределитель заменить.

Заужение тормозной магистрали

Обнаружение заужения тормозной магистрали инициируется автоматически без участия оператора после отпуска. Условием поиска заужения является наличие хвостового мобильного измерителя, стабилизация пневматических процессов в тормозной магистрали на торможении и указание числа осей состава.

Если все условия соблюдены, то до момента стабилизации пневматических процессов на отпуске производится поиск заужения.

Поиск заужения может происходить одновременно с поиском замедленного отпуска (подсвечиваются зеленым оба знака «ЗО» и «ЗМ»). В случае заужения на диаграмме опробования тормозов ставится соответствующая отсечка.

Индикатор уровня радиосвязи с мобильным измерителем

Число осей

Признак стабилизации

Рисунок 10.4 –Необходимые признаки для поиска заужения ТМ

Рисунок 10.5 – Панель режимов, диалог и отсечка «Заужение ТМ»

Действия работников ПТО:

Оператор ПТО в случае обнаружения заужения по парковой связи или радиосвязи сообщает осмотрщику вагонов хвостовой группы о результатах диагностики.

Порядком, предусмотренным ЦТ–ЦВ–ЦЛ–ВНИИЖТ/277 и эксплуатационной документацией на систему, производится продувка

тормозной магистрали с хвоста поезда в режиме проверки целостности. При этом должен отметиться знак «ТМП»:

Рисунок 10.6 – Панель режимов с отметкой ТМП

Также оператор производит сопоставление всех результатов диагностики и опробования тормозов – величину плотности на отпуске, время отпуска тормозов, величину давления в хвосте поезда. Если результаты близки к критическим, то согласно ЦТ-ЦВ-ЦЛ-ВНИИЖТ/277 (п. 18.3.4) оператор указывает осмотрщикам произвести поиск пробки: в случае замерзания магистрального воздухопровода, прежде всего, обстучать его легкими ударами молотка – глухой звук указывает на наличие ледяной пробки. Такое место воздухопровода надо отогреть, после чего продуть магистраль через концевые краны до полного удаления ледяной пробки.

-

-

ХАРАКТЕРНЫЕ НЕИСПРАВНОСТИ И МЕТОДЫ ИХ

УСТРАНЕНИЯ

№ п/п

Наименование неисправностей

Вероятные причины

Метод устранения

Примечание

а

б

в

г

д

1.

Не обеспечивается

заданное давление на выходе секции тормозов.

Утечка в выходном воздухопроводе секции, в его соединениях.

Локализовать утечку, устранить.

Недостаточное давление в питающей магистрали

Давление в питающей магистрали должно выше заданного в ТМ не менее чем на 1,0 кгс/см2.

Загрязнение пневматической аппаратуры

Смотри после таблицы

а

б

в

г

д

2.

Утечка воздуха в соединительной головке

Не держит резиновый уплотнитель

Заменить уплотнитель

3.

Не обеспечивается подача давления на колонку

Не сработал пневматический клапан на пневматическом коммутаторе

Проверить электропитание и работу контроллера. Устранить неисправность.

4.

Питание подано, но автомат не включается.

Из-за неисправности автомата

Проверить, прозвонить, устранить неисправность.

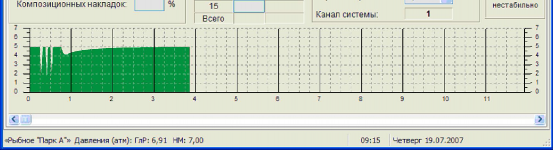

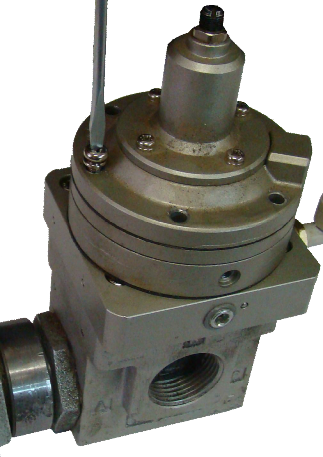

В случае длительного простоя Системы в силу неизбежного загрязнения пневматической аппаратуры воздухом из тормозной магистрали поездов, влагой и маслом из питающей магистрали или при ненормативном использовании аппаратуры (например, было отключено пневматическое питания, а аппаратура Системы не обесточена предварительно) заданное давление может не устанавливаться. Типично это исправляется автоматически при просушке аппаратуры продувкой питающей колонкой (см. рисунок далее).

Рисунок 11.1 – Просушивание пневмоаппаратуры

Как видно из рисунка, исходно вместо заданного давления 5,1 кгс/см2. Система выдает значительное завышение, фактически напрямую подключает питающую колонку к напорной магистрали. После минутного просушивания прерывистой продувкой колонки всё приходит в норму.

Следует указать, что Система имеет высококачественные магистральные фильтры. Однако влага, масло и прочие жидкие включения, попадающие в воздух в компрессоре частично могут проходить фильтры.

В случае некачественного пневматического питания загрязнение пневматических узлов секций тормозов, в частности, пневматического регулятора 1 (см. п. 4.1 «Блок секций тормозов»), может приводить к неудовлетворительной работе, которое выражается в недостаточной производительности аппаратуры либо в несоответствии получаемого в ТМ давления заданному. В случае названных проблем требуется, не убирая пневматического питания секции, отвернуть жиклёр на регуляторе (рисунок 11.4) и промыть его в техническом спирте.

Рисунок 11.2 – Пневматический регулятор и его жиклёр, требующий промывки

Затем установить жиклер на место и убедиться в работоспособности

секции, контролируя получаемое давление на выходе секции по манометру (подключенному на питающую колонку). Аналогичная процедура требуется с периодичностью один раз в четыре месяца в целях технического обслуживания. Если продувка и промывка жиклёра не помогла, то причина неудовлетворительной работы секции может быть в крупнодисперсном загрязнении питающим воздухом. В этом случае может потребоваться снять

верхнюю часть регулятора, устранить обнаруженные загрязнения.

Рисунок 11.3 – Разборка пневматического регулятора

Далее следует снять среднюю квадратную часть регулятора, чтобы получить доступ к поршням. Поршневую группу очистить от остатков смазки, промыть техническим спиртом и смазать (допустима замена фторопластовой смазки на ЦИАТИМ-51). Убедиться в свободном движении подпружиненного поршня, толкая его вниз и вытаскивая за гайку пассатижами вверх. Далее – собрать регулятор.

Рисунок 11.4 – Разборка пневматического регулятора

Если по окончании работ с регулятором тот работает исправно, но давление отличается от заданного, то следует подстроить регулятор. Для этого надо ослабить стопорящую гайку подстроечного винта вверху регулятора (см. рисунок 11.2, слева) и плоской отверткой произвести подстройку по показаниям манометра на питающей колонке.

-

ТЕХНИЧЕСКОЕ ОБСЛУЖИВАНИЕ, ПОВЕРКА

-

Для организации работ по техническому обслуживанию технического комплекса Системы необходимо включить в действующую на предприятии систему планового предупредительного ремонта и технического обслуживания станочного и технологического оборудования.

-

Основными видами технического обслуживания комплекса являются технические осмотры и технические уходы.

-

Технический осмотр.

Технический осмотр проводится 4 раза в год. С целью проверки работоспособности технического комплекса проводят:

-

внешний осмотр пневматических аппаратов;

-

проверку надежности соединений трубопроводов в воздухопроводной системе на отсутствие утечек воздуха;

-

при необходимости подтягивание резьбовых соединений трубопроводов пневматической системы;

-

поверку заземления;

-

проверку состояния разъемов, их очистку и промывку техническим спиртом;

-

промывку жиклекров пневматических регуляторов в техническом спирте;

-

слив при необходимости конденсата из пилотных и магистрального фильтров.

-

-

Технические уходы проводятся в соответствии с действующим графиком технического обслуживания на предприятии.

-

При всех видах технического обслуживания кроме фильтров и жиклеров регуляторов все составные части комплекса должны быть обесточены.

-

При техническом обслуживании необходимо обязательно выполнять требования, которые обеспечивают постоянную готовность комплекса к использованию по прямому назначению.

-

Поверка «Системы диагностирования тормозов» АСДТ АЭК78.00.000. Проводится по Методике поверки утвержденной Зам. директора ФГУП «ВНИИМС», Руководителем ГЦИ СИ 16 июля 2003г. Интервал между поверками составляет 1 год. При поверке используются стандартные аттестованные средства поверки.

-

-

МАРКИРОВАНИЕ ТЕХНИЧЕСКОГО КОМПЛЕКСА

-

На лицевой стороне шкафа блока управления должна быть прикреплена маркировочная табличка, изготовленная по ГОСТ 12971-67 и ГОСТ 12989-67, содержащая:

-

товарный знак или наименование завода-изготовителя;

-

условное обозначение стенда;

-

заводской номер;

-

дату изготовления (месяц, год);

-

обозначение технических условий, по которым изготовлен стенд.

-

-

Комплектующие составные стенда и детали стенда, кроме покупных изделий, должны иметь маркировку, нанесенную ударным или другим способом, обеспечивающим сохранность при эксплуатации.

-

Транспортная маркировка должна проводиться по ГОСТ 14192-77 с указанием манипуляционных знаков: «Верх не кантовать», «Центр тяжести»,

«Место строповки».

-

-

ТАРА И УПАКОВКА

-

Упаковка сборочных единиц технического комплекса АСДТ производится в нескольких ящиках. В соответствии с комплектностью укладка при упаковке производится в следующем порядке:

-

блок секций тормозных – в ящик тип II-1 по ГОСТ 2991-85, высланный битумированной бумагой по ГОСТ 515-77;

-

колонки пневматические простые (комплект) – в ящик по ГОСТ 2991-85, высланный битумированной бумагой по ГОСТ 515-77;

-

колонки пневматические с принтером каждую – в ящик по ГОСТ 2991-85, высланный битумированной бумагой по ГОСТ515-77;

-

датчики давления радиопередающие, радиоканал с набором радио ретрансляторов, репитеров, определителей месторасположения осмотрщиков вагонов – в ящик по ГОСТ2991-85, высланный битумированной бумагой по ГОСТ 515-77;

-

блок управления – в ящик по ГОСТ 2991-85, высланный битумированной бумагой по ГОСТ 515-77;

-

компьютер с периферийными средствами – в упаковке поставщика.

-

-

Размеры ящиков принять по ГОСТ 21140-88.

-

Блоки комплекса должны быть подвергнут консервации в соответствии с требованиями ГОСТ 9.014-78 для категорий условий хранения и транспортирования «5» группы изделий П-1, варианта защиты ВЗ-1, варианта внутренней упаковки ВУ-1 с обеспечением срока временной противокоррозионной защиты без переконсервации не менее 3 лет.

-

Упаковка должна исключать возможность перемещения блоков внутри ящика при транспортировании.

-

Техническая документация должна быть упакована в пакет из полиэтиленовой пленки марки М ГОСТ 10354-82 и закреплена планкой на внутренней поверхности ящика с блоком управления с подписью

«Документация здесь».

-

-

ТРАНСПОРТИРОВАНИЕ И ХРАНЕНИЕ

-

Транспортирование сборочных единиц технического комплекса АСДТ может осуществляться автомобильным или железнодорожным транспортом закрытого типа при соблюдении действующих правил.

-

При транспортировании сборочные единицы комплекса должен находиться в специальной упаковке, обеспечивающей надежное крепление, исключающее возможность их перемещения во время транспортирования, а также возможность повреждений и прямого попадания влаги, пыли и грязи.

-

Специализированный компьютер и периферийные средства к нему транспортируются в собственной специальной таре.

-

При погрузке и транспортировании должны выполняться требования предупредительных надписей на таре.

-

После транспортирования при минусовых температурах перед распаковкой сборочные единицы комплекса необходимо выдержать в нормальных (20С) температурных условиях в течении не менее 6 часов.

-

Хранение упакованного комплекса допускается в крытом складском помещении.

-

Хранение в помещении, содержащем в окружающем воздухе пары кислот, щелочей и других агрессивных веществ, разрушающих металл и электрическую изоляцию, не допускается.

//////////////////////////////