|

содержание ..

1

2

3

4

5

6

7

8

9

10 ..

4.2.

Регулирование механизмов дизеля трактора

Т-170.01 - часть 1

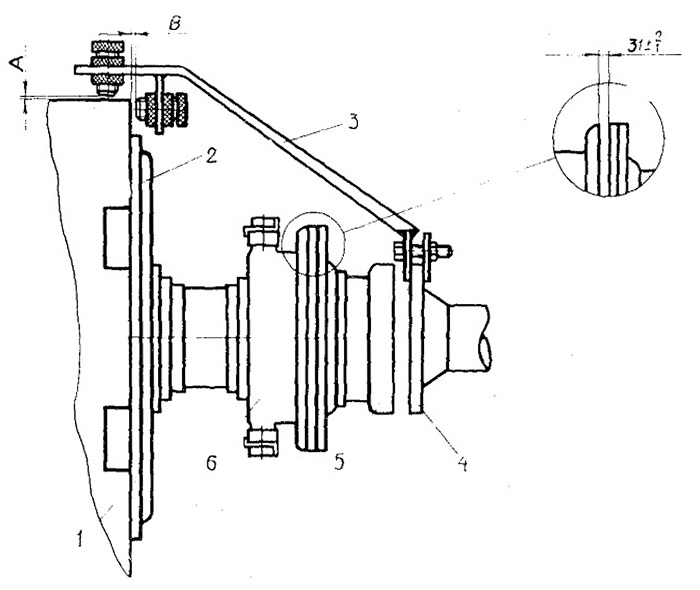

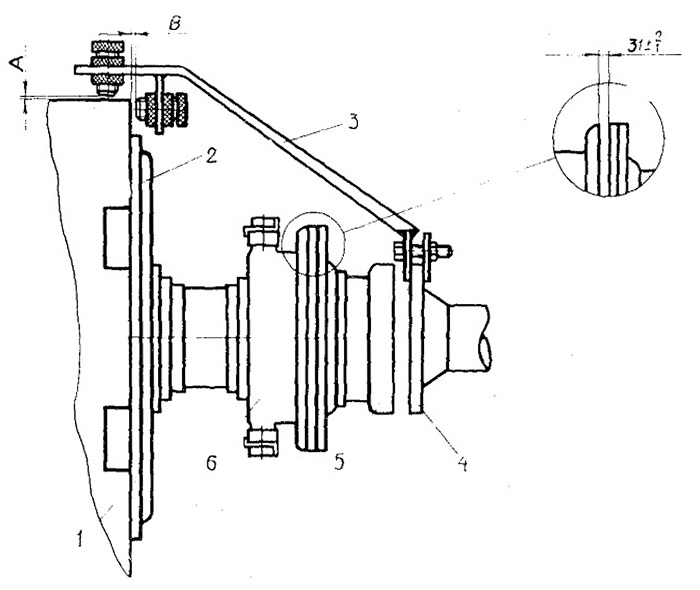

Центрирование дизеля. При установке дизеля на

раму трактора для его центрирования необходимо выполнить следующие

операции.

Выдержать размер 31 мм между раздвинутыми до упора

муфтой выключения 6 (рис. 14) и тормозком муфты 5.

Проверить положение оси коленчатого вала относительно оси верхнего вала

коробки передач (смещение осей не более

0,3 мм, перекос не более 0,7 мм). При проверке пользоваться жестким

приспособлением 3, которое следует закрепить на фланце верхнего вала КП

при отсоединенной муфте 5.

Рис. 14. Система центрирования дизеля:

1 — маховик. 2 — муфта сцепления; 3 — приспособление; 4 — фланец вала КП;

5 — муфта соединительная; 6 — муфта выключения; А — размер для

определения смещения осей — разность величин не более 0,6 мм. В — размер

для определения перекоса осей — разность величин

не более 0,7 мм.

Выставить болтами размеры А и В в верхней точке маховика 1—1,5 мм,

сделать метку и, поворачивая маховик и фланец с приспособлением,

замерить размеры А и В в последующих трех положениях через каждые 90°.

Разность замеров в четырех точках размера А допускается не более 0,6 мм,

размера В — не более 0,7 мм. Регулировать прокладками, установленными

под опоры дизеля. Максимальная толщина набора прокладок под каждой

опорой дизеля не более 18 мм. При толщине набора прокладок более 10 мм

применять прокладки толщиной 10 мм с приваркой

прокладки к лонжерону.

Проверять центрирование дизеля и размер 31 мм необходимо также при

замене КП или муфты сцепления.

Регулирование зазоров в механизме газораспределения дизеля.

Регулировать зазоры на прогретом дизеле. Перед регулированием подтянуть

гайки крепления головок цилиндров (момент затяжки больших гаек 300—400

Н.м (30—40 кгс/м), малых 180—240 Нм (18—24 кгс/м) (схема затяжки

приведена на рис. 15), а также гайки крепления стоек валиков коромысел

(момент 160—200 Нм (16—20 кгс/м).

Проверка и регулирование зазоров производится в следующей

последовательности:

Установить рычаг декомпрессора в нижнее положение и провернуть

коленчатый вал дизеля, установив по меткам на маховике поршень первого

цилиндра в верхнюю мертвую точку, соответствующую концу такта сжатия.

Установить рычаг декомпрессора в верхнее положение и щупом проверить

зазор между бойком коромысла и торцом стержня клапана в первом, втором,

третьем и шестом клапанах (нормальный зазор — 0,25—0,33 мм).

При необходимости регулирования зазора следует ослабить контргайку

регулировочного винта на коромысле клапана (рис. 16) и отверткой

установить регулировочный винт в такое положение, при котором щуп 0,3 мм

будет плотно входить в зазор между бойком коромысла и торцом стержня

клапана. Затянуть контргайку и вновь проверить зазор.

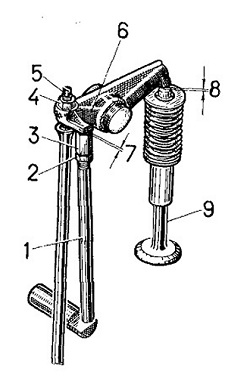

Рис. 15. Схема затяжки гаек крепления головки

цилиндров

Рис. 16. Регулирование зазоров в механизме

газораспределения дизеля:

1 — штанга декомпрессора; 2, 4 — контргайки; 3 — наконечник штанги; 5 —

винт регулировочный; 6 — коромысло; 7 — зазор

0,45—1,6 мм; 8 — зазор 0,3 мм; 9 — клапан

Проверить зазор между коромыслом и наконечником штанги декомпрессора у

первого и третьего клапанов. Зазор должен быть 0,45—1,6 мм, а при

включении декомпрессора ход клапана

должен быть 0,7—2,5 мм. Регулирование зазора

производится вращением наконечника штанги при ослабленной контргайке.

После регулирования затянуть контргайку и вновь проверить зазор и ход

клапана.

Ход клапана измеряется индикатором. При отсутствии индикатора следует,

установив рычаг декомпрессора в нижнее положение, поднять ломиком

короткое плечо коромысла до упора клапана в поршень. В этом положении

зазор между коромыслом и наконечником штанги декомпрессора должен быть

не менее 0,45 мм..

Провернуть коленчатый вал на один оборот и отрегулировать зазор между

бойком коромысла и торцом стержня клапана в четвертом, пятом, седьмом и

восьмом клапанах и зазор между коромыслом и наконечником штанги

декомпрессора у пятого и седьмого клапанов.

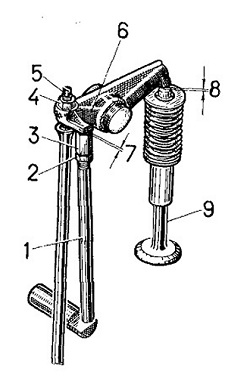

Регулирование натяжения ремней. При нагрузке

40Н (4 кгс), приложенной к середине ветви, прогиб ремня должен быть: для

ремней привода вентилятора — 13—20 мм; для ремня привода генератора —

11—17 мм. При установке новых ремней их прогиб должен быть равен

соответственно 13+1мм и 11+1мм. Натяжение ремней привода вентилятора

регулируется поворотом рычага натяжного ролика с помощью регулировочного

винта (рис. 17), а ремня привода генератора — поворотом генератора на

кронштейне.

Регулирование топливного насоса. Топливный насос, регулятор и

форсунка представляют собой отрегулированные на заводе механизмы

топливной аппаратуры, поэтому разбирать

и регулировать их должны квалифицированные механики

в специально оборудованных мастерских.

Проверка угла опережения подачи топлива. Отсоединить от насоса трубки

высокого давления и навернуть моментоскоп на секцию первого цилиндра (моментоскоп

представляет собой отрезок трубки высокого давления и стеклянной трубки

с внутренним диаметром 1, 5—2 мм, соединенных между собой резиновым

шлангом).

Снять среднюю панель и верхнюю крышку кожуха муфты сцепления для

наблюдения за делениями на наружной цилиндрической поверхности маховика

и указателем на кожухе муфты сцепления.

Установить рычаг декомпрессора в нижнее положение и с помощью рукоятки

для проворачивания коленчатого вала пускового двигателя прокрутить

коленчатый вал дизеля до полного удаления пузырьков воздуха из трубки

моментоскопа (на тракторе с ЭССП для прокручивания коленчатого вала

дизеля служит рукоятка, находящаяся в ЗИП).

Медленно прокручивать коленчатый вал дизеля, следя за моментоскопом. В

момент начала движения мениска топлива в стеклянной трубке метка

«ВМТ1-4Ц» на обороте маховика не должна доходить до острия указателя на

угол (24t12) или 118—128 мм по дуге наружной цилиндрической поверхности

маховика на ходе сжатия.

Поворотом маховика на 180° проверить угол опережения подачи топлива

остальных секций в порядке работы цилиндров.

При отклонениях по моменту подачи от указанных

величин следует проверить положение хвостовика толкателя по размеру

(45,5 + 0,05) мм от верхней плоскости блока насоса до опорного торца

хвостовика толкателя. Незначительное подрегулирование угла (до 4°) можно

осуществить, ввертывая или вывертывая хвостовик толкателя. Поворот

хвостовика на 1/6 оборота (на одну грань) примерно соответствует

изменению угла опережения подачи топлива на 1—1,2” поворота коленчатого

вала дизеля. При этом необходимо помнить, что вывертывание хвостовика

более чем на 0,5 оборота может привести к упиранию плунжера в седло

обратного клапана.

Проверка автоматического отключения подачи топлива. При работе дизеля на

холостом ходу отсоединить трубки высокого давления от второй и третьей

секций насоса. Если подачи топлива через обратные клапаны нет, то

отключение работает нормально, если есть — то необходимо убедиться, что

нет подачи через форсунки. Для этого форсунку, отрегулированную на

давление начала впрыскивания 21 8 МПа (210 кгс/см), поочередно

подсоединить ко второй и третьей секциям. Если подачи на холостом ходу

через форсунку нет, то отключение нормальное.

Рис. 17. Регулирование натяжения ремней

вентилятора и генератора:

I — ремень вентилятора; 2 — ролик натяжения ремней; 3 — кронштейн

ролика; 4 — кронштейн генератора: 5 — генератор; 6 — болт крепления: 7 —

планка; 8 — ремень привода генератора:

9 — регулировочный винт; 10 — шкив вентилятора; II шкив копенчатого

вала; А, В — прогиб ремня

содержание ..

1

2

3

4

5

6

7

8

9

10 ..

|