Экзаменационные билеты по горному делу с ответами

БИЛЕТ

№1

Вопрос 1. Что такое руда, отличие от пустой породы?

Ответ. Руда - минеральное образование с содержанием

полезных компонентов, обеспечивающим экономическую целесообразность их извлечения

при современном уровне развития техники.

Руды принято классифицировать по трем признакам: виду полезных компонентов, их

количеству и характеру оруднения.

По виду полезных компонентов выделяют руды металлические (руды черных, цветных,

редких, благородных и радиоактивных металлов) и неметаллические (апатитовые и

фосфоритовые руды; калийные и каменные соли; гипс, известняк и другие породы

для производства строительных материалов; руды, содержащие слюду, пьезокварц,

графит, драгоценные камни и некоторые другие виды минерального сырья).

В зависимости от количества входящих полезных компонентов, руды делятся на

простые (однокомпонентные, или монометаллические) и сложные

(полиметаллические). Руды цветных металлов чаще всего бывают полиметаллическими.

По характеру оруднения руды делятся на сплошные и вкрапленные. Сплошные руды

имеют четко выраженные, легко отличимые на глаз границы с вмещающими породами.

Вкрапленные же руды представляют собой горную породу, пронизанную мелкими,

иногда почти невидимыми включениями рудных минералов в виде точек, звездочек,

крошечных прожилков. Контуры вкрапленных руд устанавливаются обычно по данным опробования

и на глаз практически неразличимы.

Порода (пустая порода) — минеральное образование, не являющееся объектом

извлечения полезных компонентов при разработке месторождений (или минеральное

соединение, не содержащее полезных компонентов или содержащее их слишком мало

для рентабельной переработки).

Руда и порода — понятия относительные, поскольку по мере развития

способов обогащения и добычи руд в переработку вовлекаются породы — т.е. руды с

более низким содержанием. Минеральное соединение, считавшееся ранее породой, в

настоящее время может являться рудой.

Вмещающая порода — горная порода, окружающая рудное тело или включенная

в него, которая либо совсем не содержит полезных компонентов, либо содержит их,

но в количестве, недостаточном для экономического оправдания добычи и

переработки.

Вопрос 2. Способы соединения электрических цепей.

Ответ. Соединения электрических цепей может быть последовательным, параллельным и смешанным. При последовательном соединении общее сопротивление цепи составляет сумму сопротивлений электрических потребителей и соединительных проводов Rобщ = R1+R2+…Rn, Ом; при параллельном соединении 1/ Rобщ = 1/R1+1/R2+…1/Rn, Ом. При смешанном соединении приборов и проводников схему цепи нужно приводить к эквивалентной последовательной цепи, затем вычислять общее сопротивление.

Вопрос 3. Что такое набрызгбетон?

Ответ. Перспективным направлением при решении задач, направленных

на повышение устойчивости выработок, является использование несущей способности

массива горных пород. Для упрочения приконтурного слоя пород и созданием

прочной системы крепь – порода применяются разновидности бетонной монолитной

крепи — пневмобетоны, цементно-песчано-гравийные смеси, наносимые на

закрепляемую поверхность струей сжатого воздуха. К ним относятся торкретбетон и

набрызгбетон.

Набрызгбетон содержит крупный заполнитель (до 25 мм) и ускоряющие твердение

добавки, а расход цемента в нем составляет 400—500 кг на 1 м3 смеси. По

сравнению с обычной монолитной бетонной крепью набрызг-бетонная крепь имеет ряд

существенных преимуществ и широко применяется на добычных и подготовительных

работах. Она особенно эффективна в комбинации с анкерной крепью, а также с

анкерной крепью и металлической сеткой. Комбинация позволяет расширить область

применения как анкерной, так и набрызгбетонной крепи. Процесс крепления

выработок набрызг-бетоном может быть максимально механизирован. Толщина наносимого

слоя может варьировать от нескольких сантиметров до 30 см в зависимости от

конкретных условий. Смесь, нагнетаемая струей воздуха и содержащая в своем

составе ускоряющие твердение добавок, создает высокоплотную, прочную,

водонепроницаемую крепь.

Цемент и заполнители перемешиваются в бетономешалке и загружаются в машину для

набрызгбетона в сухом виде. Сухая смесь сжатым воздухом транспортируется от

машины по шлангу в сопло-смеситель, куда по шлангу поступает и вода. Влажная

бетонная смесь с большой скоростью выходит из сопла-смесителя и наносится

равномерным слоем толщиной 5—7 см на породную поверхность выработки. При

возведении набрызг-бетонной крепи применяют различные комплексы оборудования,

позволяющие механизировать работы по транспортированию сухой смеси, загрузке ее

в машину и подаче к соплу. Для возведения набрызг-бетонной крепи применяются

бетонирующие камерные машины БМ-60, БМ-68, Алива-246,5.

Вопрос 4. Паспорт буро-взрывных работ.

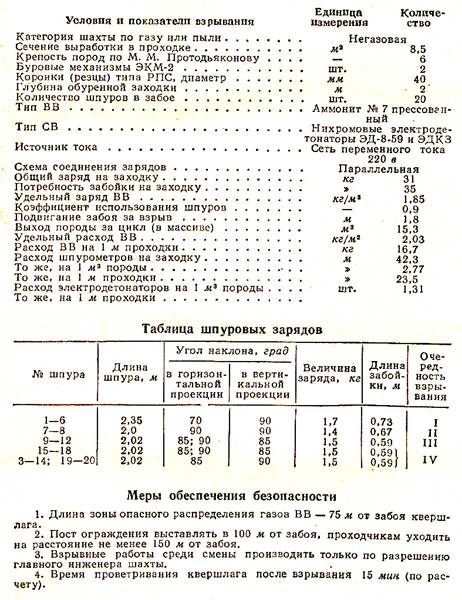

Ответ. Взрывание зарядов взрывчатых веществ должно проводиться по оформленной в установленном порядке технической документации (проектам, паспортам и т.п.). С такими документами персонал, осуществляющий буровзрывные работы, должен быть ознакомлен под роспись.

Паспорта должны утверждаться одним из руководителей той организации (шахты, рудника, карьера и т.п.), которая ведет взрывные работы. Паспорта составляются на основании и с учетом результатов не менее трех опытных взрываний. По разрешению руководителя взрывных работ организации (шахты, рудника, карьера и т.п.) допускается вместо опытных взрываний использовать результаты взрывов, проведенных в аналогичных условиях.

Паспорт должен включать:

а) схему расположения шпуров или наружных зарядов; наименования взрывчатых материалов; данные о способе заряжания, числе шпуров, их глубине и диаметре, массе и конструкций зарядов и боевиков, последовательности и количестве приемов взрывания зарядов, материале забойки и ее длине, длинах зажигательных и контрольных трубок (контрольного отрезка огнепроводного шнура); схему монтажа взрывной (электровзрывной) сети с указанием длины (сопротивления), замедлений, схемы и времени проветривания забоев;

б) величину радиуса опасной зоны;

в) указания о местах укрытия взрывника (мастера-взрывника) и рабочих на время производства взрывных работ, которые должны располагаться за пределами опасной зоны;

г) указания о расстановке постов охраны или оцепления, расположении предохранительных устройств, предупредительных и запрещающих знаков, ограждающих доступ в опасную зону и к месту взрыва.

Кроме того, для шахт, опасных по газу или пыли, в паспорте должны быть указаны количество и схема расположения специальных средств по предотвращению взрывов газа (пыли), а также режим взрывных работ.

В отдельных случаях в связи с изменением горно-геологических или других условий с разрешения лица технического надзора, осуществляющего непосредственное руководство взрывными работами, допускается уменьшение массы и числа зарядов в сравнении с показателями, предусмотренными паспортом.

Разовые взрывы зарядов в шпурах для доведения контура выработки до размеров, предусмотренных проектом, удаления навесов, выравнивания забоя, подрывки почвы выработки, расширения выработки при перекреплении и опытном взрывании, а также в целях ликвидации отказов разрешается проводить по схемам. Схема составляется и подписывается лицом технического надзора, осуществляющим непосредственное руководство взрывными работами, и на шахтах, опасных по газу или пыли, подлежит утверждению техническим руководителем шахты. В схеме указываются расположение шпуров, масса и конструкция зарядов, места расположения постов и укрытия взрывника, необходимые дополнительные меры безопасности. Со схемой под роспись должен быть ознакомлен взрывник (мастер-взрывник).

(Пример) Паспорт БВР проходки квершлага.

|

Вопрос 5. Погрузочные машины, их классификация по потребляемой энергии, рабочим органам.

Ответ. По потребляемой энергии погрузочные машины делятся на пневматические, электрические, гидравлические. По виду рабочих органов – ковшовые периодического действия и с рабочим органом непрерывного действия (со скребковым конвейером, нагребающими лапами и др.).

Вопрос 6. В каком состоянии должно быть рабочее место забойщика?

Ответ. Перед началом производства работ в подземных выработках необходимо обеспечить проветривание забоя, убрать нависшие куски породы (заколы), убрать ранее взорванную горную массу, подготовить необходимые материалы, закрепить выработку согласно паспорту крепления, убрать из выработки лишнее оборудование, проверить исправность освещения, трубопроводов, подготовить требуемое оборудование к работе.

БИЛЕТ

2

Вопрос 1. Формы залегания рудных тел.

Ответ. По форме рудные тела подразделяют на:

• пластовые — имеющие осадочное происхождение, отличающиеся значительной

площадью и небольшой выдержанной мощностью;

• пластообразные — отличающиеся от пластов менее выдержанной формой при сравнительно плавном изменении мощности и угла падения; залегают обычно согласно с вмещающими породами;

• линзообразные — в

сечении напоминают линзы;

• жильные — образованные в результате заполнения минеральным веществом

трещин земной коры, главным образом, благодаря гидротермальным процессам и

пневматолизу; мощность жил меняется от нескольких сантиметров до 5 м; элементы залегания обычно

непостоянны; нередко жилы нарушены сбросами и имеют многочисленные ответвления

и параллельные прожилки;

• трубы (трубки) — прорывы земной коры расплавленной магмой, с которой

связана последующая рудная минерализация;

• массивные (изометрические) рудные тела неправильной формы имеют самые

различные размеры и резко бессистемно изменяющиеся элементы залегания. К

массивным рудным те лам относятся: штокверки, штоки и рудные гнезда;

• штокверки — оруденелые массивы, состоящие из густой сети различно

ориентированных рудных прожилков и линзочек, сконцентрированных в некотором

объеме породы;

• штоки — оруденелые массивы пород неправильной формы и очень больших

размеров, примерно одинаковых по всем направлениям;

• рудные гнезда — скопления оруденений небольших размеров.

Вопрос 2. Требования предъявляемые к шахтному электрооборудованию.

Ответ. Специфика подземных горных работ выражается прежде

всего в непрерывном или периодическом подвигании фронта очистных и

подготовительных работ, а вместе с ним обслуживающих машин и электрооборудования.

В соответствии с этим конструктивные формы электрооборудования должны

предусматривать штепсельные разъемы, сухую разделку гибких кабелей и т. п. для

удобства и облегчения передвижки электрооборудования вслед за подвиганием

забоев.

Давление боковых пород в условиях возможного обрушения породы выдвигает

требования высокой механической прочности электрооборудования, способного противостоять

действующим на него статическим и динамическим усилиям.

Требования высокой механической прочности вызываются опасностью повреждения

электрооборудования, возникающей при производстве взрывных работ.

Ограниченность рабочего пространства и размеров горных выработок выдвигают

требования минимальных габаритов электрооборудования.

Высокая относительная влажность шахтной атмосферы (доходящей до 100%), капеж и

выделение в больших количествах пыли требуют специального конструктивного

исполнения электрооборудования, защищающего его от проникновения внутрь влаги и

пыли, а также применения влагоупорной изоляции и антикоррозионных покрытий

наиболее ответственных частей.

Общеизвестные преимущества электрической энергии могут быть эффективно

использованы в подземных выработках шахт лишь при выполнении специальных

мероприятий и строгом соблюдении соответствующих требований, которые излагаются

ниже.

В

условиях эксплуатации рудничных электроустановок поражение электрическим током

может произойти при прикосновении человека: 1) к открытым токоведущим частям

электроустановок, находящимся под напряжением, и 2) к металлическим корпусам

или частям электрооборудования, нормально не находящимся под напряжением, но

приобретающим опасный потенциал в случае замыкания тока на корпус.

Переход напряжения от изолированных токоведущих частей на корпус

электрооборудования или связанные с ним металлические устройства (например,

конвейерные металлические корпуса, канат лебедки и т. п.) может явиться результатом

пробоя изоляции, отсырения, перегрева или механического повреждения

изолированных частей.

В подземных горных выработках опасность поражения электрическим током особенно

повышается в связи с наличием сырости и токопроводящей пыли, а также при

усиленном потовыделении у горнорабочих.

Ниже

описаны существующие в настоящее время меры защиты от поражения током, которые

дают максимальный эффект при их совокупном выполнении.

1. Обеспечение недоступности прикосновения к токоведу щим частям. Это

мероприятие осуществляется путем монтажа открытых токоведущих частей

электроустановки (голые провода, разъединители и др.) на недоступной для

случайного прикосновения высоте. Так, например, согласно ПБ, высота подвеса контактного провода для электровозной

откатки в подземных выработках должна быть от 1,8 до 2,2 м в зависимости от рода

откаточной выработки.

2. Защита от случайного прикосновения к токоведущим частям. Эта защита

обеспечивается: 1) закрытым исполнением рудничного оборудования, т. е.

применением закрытых оболочек (корпусов) для электрических машин и аппаратов,

кабельных вводов и т. п., закрывающих открытые токоведущие части, и 2)

применением блокировочных устройств, препятствующих доступу к токоведущим

частям до снятия с последних напряжения.

3. Применение пониженного напряжения для электроустановок, наиболее

опасных в отношении поражения электрическим током. К таким установкам в шахтах

относятся переносные электрические машины и аппараты (ручные электросверла,

переносные электроосветительные установки, сигнальные установки и др.), для

которых действующие ПБ предписывают применение напряжения не свыше 127 В.

По этим же причинам для питания цепей защиты и дистанционного управления,

электрически связанных с корпусом электрооборудования, допускается применение

напряжения электрического тока не свыше 36 В.

4. Изоляция нетоковедущих частей. Это мероприятие осуществляется главным

образом для ручных электросверл — рукоятки

и тыльную часть электрооборудования, с которыми непосредственно соприкасается бурильщик

во время работы, покрывают надежным и прочным слоем изоляции.

5. Общие меры безопасности. К ним относится применение изолирующих

подставок и ковриков, бот и перчаток, средств сигнализации, блокировки,

маркировки и др.

6. Устройство защитных заземлений и занулений.

Защитным заземлением называется электрическое соединение металлических

частей установки, нормально не находящихся под напряжением, с заземлителем

(заземляющим электродом), находящимся в непосредственном соприкосновении с

почвой. Такое электрическое соединение металлической части, например корпуса

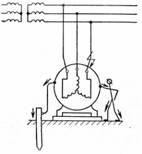

электродвигателя с землей (рис. 1.5), создает для тока, текущего в землю, путь

с малым сопротивлением, в результате чего при замыкании тока на корпус в

последнем не возникают напряжения, опасные для прикоснувшегося человека.

З а н

у л е н и е м (рис. 1.6) называется электрическое соединение металлических

частей установки, нормально не находящихся под напряжением, с нулевым,

многократно заземленным проводом. Такое соединение обеспечивает быстрое

отключение установки при замыканиях на корпус.

Защитное заземление применяется в тех случаях, когда нейтраль электрической

системы не заземлена. Такие условия имеют место в подземных выработках всех

шахт, где действующие ПБ запрещают заземление и зануление нейтрали.

-

Рис. 1.5. Цепь замыкания на корпус в системе с заземленной заземления. в системе с изолированной нейтралью

Рис. 1.6. Цепь тока замыкания на корпус нейтралью при наличии защитного

при наличии защитного зануления.

Зануление применяется в

условиях заземленной нейтрали, что имеет место в ряде случаев на открытых горных

разработках и на поверхности рудников в тех случаях, когда желательно питать от

одной и той же сети силовые (электродвигатели) и осветительные приемники.

7. Контроль изоляции. Контроль изоляции помогает выявить снижение

сопротивления изоляции и появление опасных утечек тока в электрической сети,

что позволяет своевременно отключить электроустановку и устранить соответствующие

повреждения и неисправности. Контроль изоляции в установках на поверхности

осуществляется обычно при помощи измерительных приборов, световых или звуковых

сигнальных устройств.

При отсутствии дежурного персонала применяется защитное автоматическое

отключение электроустановки от сети в случае повреждения изоляции, пробоя на

корпус или появления опасных утечек тока в сети. В подземных выработках

защитное отключение осуществляется при помощи реле утечки.

Вопрос 3. Порядок подготовки блоков к очистной выемке.

Ответ. Подготовка — проведение выработок после вскрытия

месторождения с целью создания условий для начала и последующего осуществления

очистной выемки.

Подготовка рудных месторождений включает в себя проведение горизонтов и

подготовку внутри блоков — нарезку. При подготовке месторождений производят

разделение вскрытой части месторождения с помощью подготовительных выработок

(штреки полевой и рудный, орт, восстающий, рудоспуск, уклон) на выемочные

участки: этажи и очистные блоки в крутых и наклонных месторождениях, и панели,

а иногда и блоки — в пологих и горизонтальных месторождениях.

По местоположению

подготовительных выработок можно выделить три способа подготовки:

• рудная (выработки проведены по руде);

• полевая (выработки проведены по пустым породам);

• комбинированная, сочетающая в себе признаки рудной и полевой.

Рудную подготовку применяют при разработке крутых маломощных залежей, мощных

залежей любого падения, пологих и горизонтальных залежей выдержанного залегания

с транспортированием руды по почве залежи (при небольших углах падения

используют любой транспорт, кроме электровозного).

Рудная подготовка обладает следующими достоинствами:

• доразведка запасов руды;

• меньшие затраты на проведение выработок за счет реализации попутно добываемой

руды;

• меньший общий объем подготовительных выработок, так как они проведены

достаточно близко к очистным блокам.

Рис. 1. Схема полевой подготовки рудной залежи:

1 — рудное тело; 2 — породы лежачего бока; З — штрек лежачего бока; 4 — погрузочный орт; 5 - этажный вскрывающий квершлаг; 6 - буровые подэтажи; 7— выработка вентиляционного горизонта; 8 - блоковый восстающий;

9 - сбойки восстающего с подэтажами; 10 - пункты погрузки; 11 — штрек висячего бока.

К недостаткам рудной

подготовки можно отнести:

• проведение подготовительных выработок в зоне влияния очистных работ

(например, вблизи них осуществляют взрывную отбойку), что требует увеличения

затрат на их сохранение;

• оставление вокруг рудных подготовительных выработок ограждающих целиков,

которые вообще не отрабатывают или извлекают с большими потерями руды.

Полевую подготовку используют в некоторых случаях при выемке руды с обрушением

налегающих пород, достоинствами этой подготовки являются:

• размещение подготовительных выработок на удалении от очистных работ и

вследствие этого лучшая их сохранность;

• меньшие потери руды в целиках;

• более прямолинейная трассировка выработок, обеспечивающая сравнительно

быстрое движение транспорта.

К недостаткам полевой подготовки можно отнести:

• больший общий объем подготовки из-за наличия подходных выработок к рудному

телу;

• увеличение затрат на

проведение выработок из-за отсутствия в них попутной добычи руды.

Комбинированная подготовка наиболее распространена при разработке месторождений

вследствие своей гибкости по сравнению с рудной и полевой. Она сочетает в себе

их достоинства и недостатки.

Вопрос 4. Схема расположения шпуров и их название.

При проведении выработок

взрывным способом выполняют следующие операции: бурение шнуров (и скважин),

заряжание и взрывание, проветривание, уборка породы и крепление выработки.

Взрывание забоя выработки выполняется в соответствии с паспортом буровзрывных

работ, в котором указываются: породы, число, диаметр в глубина шпуров, тип

вруба, тин ВВ, величина зарядов, схема взрывания, ожидаемые результаты взрыва.

При изменении свойств пород паспорт должен уточняться, он также периодически

уточняется с учетом результатов взрыва.

При проведении выработок имеется, как правило, одна открытая поверхность —

плоскость забоя, к которой перпендикулярно или наклонно бурят комплект шнуров

(от 10 до 60). Взрывание комплекта шнуров должно отвечать следующим

требованиям: первоначально необходимо создать взрывом части шнуров

дополнительную открытую поверхность, чтобы усилить и облегчить разрушительное

действие остальных зарядов; разрушить породу в забое выработки на куски

требуемых размеров (навал породы должен  быть

компактным для эффективной работы погрузочных машин и исключения повреждения

крепи и оборудования выработки); необходимо образовать сечение выработки,

максимально приближающееся к проектному, сведя к минимуму недоборы и переборы

породы, обеспечить высокий коэффициент использования шпуров (КИШ), а также

исключить нарушение массива за контуром сечения выработки. Для достижения

указанных результатов взрыва в комплекте шнуров при проведении выработки применяют:

быть

компактным для эффективной работы погрузочных машин и исключения повреждения

крепи и оборудования выработки); необходимо образовать сечение выработки,

максимально приближающееся к проектному, сведя к минимуму недоборы и переборы

породы, обеспечить высокий коэффициент использования шпуров (КИШ), а также

исключить нарушение массива за контуром сечения выработки. Для достижения

указанных результатов взрыва в комплекте шнуров при проведении выработки применяют:

в р у б о в ы е ш п у р ы

(1 — 4), взрыв зарядов в них создает дополнительную (вторую) открытую поверхность

в забое и улучшает условия действия остальных шнуров. Врубовые шнуры обычно

бурят на 0,2—0,З м глубже остальных, а величина зарядов врубовых шнуров на

15—20 % больше, чем а остальных;

о т б о й н ы е ш п у р ы (5— 8), заряды в которых взрываются после врубовых,

предназначены для расширения полости, образованной врубом. При малых сечениях

выработок отбойных шпуров может и не быть, а при большом сечении отбойными

шнурами разрушается большая часть породы в забое;

о к о н т у р и в а ю щ и е ш п у р ы (9—21), заряды в которых взрываются

последними, предназначены для придания выработке проектного сечении. Концы

оконтуривающих шпуров в крепких породах выступают за контур на 100-150 мм, а в мягких породах располагаются

на проектном контуре выработок.

При проведении выработок шпуры глубиной более 2,5 м считаются глубокими,

глубиной 1,5—2,5 м - средними и глубиной менее 1,5 м - мелкими.

Коэффициентом использования шнуров (КИШ) называется отношение величины подвигания

забоя за один взрыв к средней глубине шнуров. КИШ является одним из основных

критериев качества взрыва, правильности выбора той или иной схемы расположении

врубовых, отбойных и оконтуривающих шпуров и удельных расходов ВВ. Взрыв

считается неудовлетворительным при КИШ менее 0,65—0,7, нормальным при КИШ

0,80—0,9, хорошим -

при КИШ 0,9 и более, Этот показатель

существенно зависит от размеров врубовой полости, из-за чего выбору схемы

расположения врубовых шнуров (типу вруба) придается первостепенное значение.

Вопрос 5. Основные части погрузочной машины ППН-1, назначение, устройство.

Ответ. Машина погрузочная шахтная ППН-1С предназначена для погрузки взорванной горной массы любой крепости и абразивности в вагонетки, на конвейер или другие транспортные средства при проходке горизонтальных горных выработок на разрабатываемых подземных месторождениях полезных ископаемых и строительстве подземных сооружений. Машина может грузить горную массу с крупностью кусков до 300 мм в выработках высотой не менее 2,3 м от головки рельса. Погрузка производится с рельсового пути, по которому перемещается машина. Погрузочная машина ППН1 проста по конструкции, удобна в управлении и обслуживании, надежна в работе.

|

Машина погрузочная НК1 Погрузчик ковшовый шахтный ПКШ

|

|

||||||||||||||||||||||||

|

|

|

||||||||||||||||||||||||

|

Погрузочная машина ППН-1С ковшовая прямой погрузки, пневматическая, на колесном ходу, состоит из: ковшового погрузочного органа 1 с рукоятью 4; ходовой тележки 7 с лебедкой для подъема ковша, установленный в корпусе машины 3 поворотной платформы 6; двух пневматических двигателей 2, пульта управления 5, тяговой цепи механизма подъема, подножки и прицепного устройства. Привод машины осуществляется двумя пневматическими двигателями мощностью 9 кВт каждый. Механизм перемещения (ходовая часть) состоит из редуктора, заключенного в чугунный корпус пневматического двигателя и двух полускатов. Ходовая часть является основанием, на котором на специальной шариковой опоре устанавливают верхнюю поворотную платформу. В центре основания ходовой части установлен металлический палец, соединяющий ходовую часть с поворотной. В передней части основания на болтах закреплен кронштейн с роликом, который обеспечивает автоматический возврат поворотной части с ковшом в среднее положение, К корпусу редуктора присоединяют пневматический двигатель. С левой стороны устанавливается подножка для машиниста. С правой стороны приспособление для отключения двигателя от ходовой части при транспортировании машины по выработкам. С передней стороны корпус ходовой части имеет опорный буфер для ковша, а с задней - сцепку для сцепления машины с вагоном, Погрузочный орган машины смонтирован на поворотной платформе, Он состоит из ковша со съемными зубъями, с кулисами и четырех тросов стабилизации. Ковш крепится на двух кулисах, имеющих профилированные поверхности качения, Кулисы связаны между собой в верхней части траверсой, к которой крепится пластинчатая тяговая цепь механизма подъема. Механизм подъема ковша установлен на поворотной платформе. Он состоит из редуктора, пневматического двигателя и лебедки подъема. На барабане крепится второй конец тяговой цепи. При включении механизма подъема цепь наматывается на барабан и тянет траверсу кулисы, при этом кулисы, перекатываясь по направляющим поворотной платформы, поднимают и опрокидывают ковш - происходит его разгрузка. Точность поворота кулис по направляющим обеспечивается за смог четырех тросов стабилизации, по два на каждую кулису. Каждый трос закрепляется одним концом на поворотной платформе, а другим - на кулисе, Во время погрузки породы, машины выполняет следующие движения: передвижение по рельсам; поворот платформы с ковшом в горизонтальной плоскости; внедрение ковша в породу; подъем и опрокидывание ковша для разгрузки в вагонетку. Работа машины при погрузке породы производится следующим образом. Машина с помощью двигателя напора с небольшого разбега внедряет ковш в породу. Для лучшей загрузки ковша одновременно с внедрением ковша его слегка встряхивают путем коротких, толчкообразных включений механизма подъема ( рукояткой подъема ковша), После наполнения ковша его опрокидывают в прицепленную вагонетку, одновременно с разгрузкой ковша машина отъезжает назад от навала породы на 1,5-2 м разбега. Продолжительность цикла 12-17 сек, Для погрузки породы с боков выработки поворотная платформа с ковшом поворачивается вручную в ту или иную сторону при опускании ковша на почву не прекращая работы машины Угол поворота платформы достигает до 30° относительно оси выработки , Возврат платформы в центральное положение производится автоматически механизмом поворота при подъеме ковша, Техническая характеристика

* при давлении сжатого вохдуха 0,5 МПа

|

|

Машинист погрузочной машины в

процессе работы должен внимательно следить за состоянием кровли, боков

призабойного пространства и местонахождением проходчиков, занятых на раскайловке

и подкидке породы.

Вопрос 6. Трехступенчатый контроль. Первая ступень контроля, ее задачи.

Ответ. Система контроля за состоянием промышленной безопасности включает в себя:

ежесменные проверки;

ежесуточные проверки;

еженедельные проверки;

ежемесячные проверки;

целевые проверки;

1. Ежесменные проверки осуществляются мастером, начальником смены до начала и в течение смены.

Проверке подлежат: подходы к рабочим местам, переходы, ограждения, исправность оборудования, инструмента, приспособлений, наличие и исправность заземления, наличие и исправность инструмента, наличие СИЗ, работа вентиляции, освещения, противопожарное состояние объекта.

Нарушения должны устраняться немедленно.

В случае, когда устранение нарушений сразу же или в течение смены невозможно, мастер или бригадир ОБЯЗАНЫ поставить в известность своего непосредственного руководителя.

При непосредственной опасности, угрожающей жизни и здоровью работников и невозможности их устранения, мастер обязан вывести работников из опасной зоны, доложить непосредственному руководителю работ для принятия необходимых мер.

2.Ежесуточные проверки осуществляются начальниками участков, производств совместно с мастером, в том же порядке, что и ежесменные.

БИЛЕТ 3

БИЛЕТ 3

Вопрос 1. Элементы залегания

рудных тел.

Ответ. Смотрите рисунок 3.2.

Вопрос 2. Требования предъявляемые к шахтному электрооборудованию.

Ответ.

Специфика подземных горных работ выражается прежде всего в непрерывном или периодическом

подвигании фронта очистных и подготовительных работ, а вместе с ним

обслуживающих машин и электрооборудования. В соответствии с этим конструктивные

формы электрооборудования должны предусматривать штепсельные разъемы, сухую

разделку гибких кабелей и т. п. для удобства и облегчения передвижки

электрооборудования вслед за подвиганием забоев.

Давление боковых пород в условиях возможного обрушения породы выдвигает

требования высокой механической прочности электрооборудования, способного

противостоять действующим на него статическим и динамическим усилиям.

Требования высокой механической прочности вызываются опасностью повреждения

электрооборудования, возникающей при производстве взрывных работ.

Ограниченность рабочего пространства и размеров горных выработок выдвигают

требования минимальных габаритов электрооборудования.

Высокая относительная влажность шахтной атмосферы (доходящей до 100%), капеж и

выделение в больших количествах пыли требуют специального конструктивного

исполнения электрооборудования, защищающего его от проникновения внутрь влаги и

пыли, а также применения влагоупорной изоляции и антикоррозионных покрытий

наиболее ответственных частей.

Общеизвестные преимущества электрической энергии могут быть эффективно

использованы в подземных выработках шахт лишь при выполнении специальных

мероприятий и строгом соблюдении соответствующих требований, которые излагаются

ниже.

В

условиях эксплуатации рудничных электроустановок поражение электрическим током

может произойти при прикосновении человека: 1) к открытым токоведущим частям

электроустановок, находящимся под напряжением, и 2) к металлическим корпусам

или частям электрооборудования, нормально не находящимся под напряжением, но

приобретающим опасный потенциал в случае замыкания тока на корпус.

Переход напряжения от изолированных токоведущих частей на корпус

электрооборудования или связанные с ним металлические устройства (например,

конвейерные металлические корпуса, канат лебедки и т. п.) может явиться результатом

пробоя изоляции, отсырения, перегрева или механического повреждения

изолированных частей.

В подземных горных выработках опасность поражения электрическим током особенно

повышается в связи с наличием сырости и токопроводящей пыли, а также при

усиленном потовыделении у горнорабочих.

Ниже

описаны существующие в настоящее время меры защиты от поражения током, которые

дают максимальный эффект при их совокупном выполнении.

1. Обеспечение недоступности прикосновения к токоведу щим частям. Это

мероприятие осуществляется путем монтажа открытых токоведущих частей

электроустановки (голые провода, разъединители и др.) на недоступной для

случайного прикосновения высоте. Так, например, согласно ПБ, высота подвеса контактного провода для электровозной

откатки в подземных выработках должна быть от 1,8 до 2,2 м в зависимости от рода

откаточной выработки.

2. Защита от случайного прикосновения к токоведущим частям. Эта защита

обеспечивается: 1) закрытым исполнением рудничного оборудования, т. е.

применением закрытых оболочек (корпусов) для электрических машин и аппаратов,

кабельных вводов и т. п., закрывающих открытые токоведущие части, и 2)

применением блокировочных устройств, препятствующих доступу к токоведущим

частям до снятия с последних напряжения.

3. Применение пониженного напряжения для электроустановок, наиболее

опасных в отношении поражения электрическим током. К таким установкам в шахтах

относятся переносные электрические машины и аппараты (ручные электросверла,

переносные электроосветительные установки, сигнальные установки и др.), для которых

действующие ПБ предписывают применение напряжения не свыше 127 В.

По этим же причинам для питания цепей защиты и дистанционного управления,

электрически связанных с корпусом электрооборудования, допускается применение

напряжения электрического тока не свыше 36 В.

4. Изоляция нетоковедущих частей. Это мероприятие осуществляется главным

образом для ручных электросверл — рукоятки

и тыльную часть электрооборудования, с которыми непосредственно соприкасается бурильщик

во время работы, покрывают надежным и прочным слоем изоляции.

5. Общие меры безопасности. К ним относится применение изолирующих

подставок и ковриков, бот и перчаток, средств сигнализации, блокировки,

маркировки и др.

6. Устройство защитных заземлений и занулений.

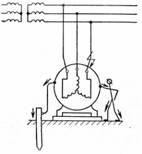

Защитным заземлением называется электрическое соединение металлических

частей установки, нормально не находящихся под напряжением, с заземлителем

(заземляющим электродом), находящимся в непосредственном соприкосновении с

почвой. Такое электрическое соединение металлической части, например корпуса

электродвигателя с землей (рис. 1.5), создает для тока, текущего в землю, путь

с малым сопротивлением, в результате чего при замыкании тока на корпус в

последнем не возникают напряжения, опасные для прикоснувшегося человека.

З а

н у л е н и е м (рис. 1.6) называется электрическое соединение металлических

частей установки, нормально не находящихся под напряжением, с нулевым,

многократно заземленным проводом. Такое соединение обеспечивает быстрое

отключение установки при замыканиях на корпус.

Защитное заземление применяется в тех случаях, когда нейтраль электрической

системы не заземлена. Такие условия имеют место в подземных выработках всех

шахт, где действующие ПБ запрещают заземление и зануление нейтрали.

-

Рис. 1.5. Цепь замыкания на корпус в системе с заземленной Рис. 1.6. Цепь тока замыкания на корпус

нейтралью при наличии защитного заземления. в системе с изолированной нейтралью

при наличии защитного зануления.

Зануление применяется в

условиях заземленной нейтрали, что имеет место в ряде случаев на открытых горных

разработках и на поверхности рудников в тех случаях, когда желательно питать от

одной и той же сети силовые (электродвигатели) и осветительные приемники.

7. Контроль изоляции. Контроль изоляции помогает выявить снижение

сопротивления изоляции и появление опасных утечек тока в электрической сети,

что позволяет своевременно отключить электроустановку и устранить соответствующие

повреждения и неисправности. Контроль изоляции в установках на поверхности

осуществляется обычно при помощи измерительных приборов, световых или звуковых

сигнальных устройств.

При отсутствии дежурного персонала применяется защитное автоматическое

отключение электроустановки от сети в случае повреждения изоляции, пробоя на

корпус или появления опасных утечек тока в сети. В подземных выработках

защитное отключение осуществляется при помощи реле утечки.

Вопрос З. Затяжка, забутовка для чего служат?

Ответ. Рамы в выработках устанавливаются в разбежку с некоторым расстоянием между осями стоек крепи или вплотную друг к другу согласно паспорту крепления. При крепи, установленной в разбежку, промежутки между рамами во избежании выпадения кусков породы перекладывают затяжками из обаполов или распила. Для равномерного распределения горного давления на крепь пустоты между затяжкой и стенками выработки должны быть заполнены мелкими кусками породы, называемой забутовкой.

Вопрос 4. Параметры буровзрывных работ.

Ответ.

К параметрам БВР относятся: поперечное сечение выработки, количество шпуров, тип

вруба, глубина комплекта шпуров, диаметр шпуров, углы наклонов шпуров,

расстояния между шпурами (ЛНС), тип ВВ, расход ВВ за взрыв, расход ВВ на 1 м3 горной массы,

способ взрывания, способ инициирования зарядов, расход средств взрывания, места

нахождения укрытия взрывника и постов безопасности, время проветривания выработки

после БВР. Ожидаемые параметры – уход забоя за взрыв, выход горной массы, величина

КИШ и т.п.

Вопрос 5. Устройство и назначение УБШ-221.

Ответ.

Установка бурильная УБШ-221П На пневмоколесной ходовой части предназначена для бурения шпуров при прохде горизонтальных горных выработок в породах коэффициентом крепости f=8...20 по шкале М.М. Протодьяконова.

Установка обеспечивает бурение фронтальных забоев в выработках сечением 6...12 м2, а также бурение фланговых (боковых) шпуров под углом до 1200 от продольной оси установки и бурение шпуров в кровлю при высоте выработок более 3,5 м.

Установка выпускается двух исполнений: Б106.00.000-01 - для бурения шпуров в обычных шахтах с положительной температурой; Б106.00.000-02 (северное исполнение) - для бурения шпуров при проходке в вечномерзлых россыпях подземным способом.

Установка может быть

использована для бурения шпуров при выемке различных различных камер высотой до

3,5 м. Установка работает от сжатого воздуха с давлением 0,5 МПа (5 кг/см2), воздух

подается от шахтной магистрали двумя рукавами. Сжатый воздух обеспечивает

привод маслонапорной станции при наведении бурильной машины на точку бурения,

подачу бурильной машины на забой, бурение, привод ходовой тележки, привод освещения.

Управление установкой осуществляется пневматическим и гидравлическим пультами.

Установка может быть

использована для бурения шпуров при выемке различных различных камер высотой до

3,5 м. Установка работает от сжатого воздуха с давлением 0,5 МПа (5 кг/см2), воздух

подается от шахтной магистрали двумя рукавами. Сжатый воздух обеспечивает

привод маслонапорной станции при наведении бурильной машины на точку бурения,

подачу бурильной машины на забой, бурение, привод ходовой тележки, привод освещения.

Управление установкой осуществляется пневматическим и гидравлическим пультами.

Применение бортовых приводов тележки обеспечивает высокую проходимость и маневренность.

Автономное освещение, установленное на буровой установке, обеспечивает необходимую освещенность забоя и не требует прокладки электрокабеля.

В качестве бурового инструмента применяются буровые штанги круглого сечения диаметром 32 мм или шестигранного сечения 25 мм, с хвоставиком под бурильную машину и буровые коронки диаметром 40...52 мм.

Технические характеристики

Техническая производительность установки, м/ч:

- по породам средней твердости 33

- по вечномерзлым россыпям 42

1. Зона бурения (высота от опорной плоскости и ширина) м. 2,5х3,3

2. Ход подачи бурильной головки м. 2,2

3. Скорость передвижения, км/ч, не менее 3,0

4. Угол подъема, преодолеваемого установкой

в транспортном положении, град. 12

5. Максимальный внешний радиус поворота, м. 6,0

6. Минимальный внутренний радиус поворота, м. 1,5

7. Габаритные размеры установки в транспортном

положении, мм

- ширина 1500

- высота 1400

- длина 6500

8. Масса установки, кг 6500

Вопрос 6. Единая система профилактики производственного травматизма, ее

назначение.

Ответ. Единая система профилактики производственного травматизма предназначена для обеспечения постоянного планомерного контроля за соблюдением требований охраны труда и промышленной безопасности всеми работниками организации с целью предотвращения травматизма и аварий.

Причины травматизма.

Организационные: не правильно оформлен наряд на работу; не организовано рабочее место и др.

Технические: нарушение требований ПБ, использование опасных приемов работы, работы на неисправных технических устройствах, отсутствие ограждений вращающихся частей и механизмов, оголенных электрических проводок, выполнение незнакомой работы без обучения и т.п.

Травма - повреждение тканей

организма внешним воздействием. Несчастным случаями называют внезапное (неожиданное)

происшествие, вызывающее в результате внешнего воздействия повреждение человеческого

организма и ухудшение здоровья с полной или частичной (временной) утратой

трудоспособности или приводящие к гибели пострадавшего. К несчастным случаям

также относятся острые отравления, тепловые удары и ожоги. Различают

производственный и бытовой травматизм. Бытовые несчастные случаи происходят в

быту, вне рабочего времени и не имеют отношения к трудовым процессам.

1. Система контроля за промышленной безопасностью.

Система контроля за состоянием промышленной безопасности включает в себя:

ежесменные проверки;

ежесуточные проверки;

еженедельные проверки;

ежемесячные проверки;

целевые проверки;

II. Профилактическая работа с нарушителями Правил охраны труда и оценка работы руководителей и специалистов по промышленной безопасности и профилактике производственного травматизма.

Профилактика нарушений правил охраны труда и промышленной безопасности является важнейшей обязанностью всех работников организации.

К нарушителям «Правил ОТ и ПБ» должны применяться меры общественного и дисциплинарного воздействия, предусмотренные ТК РФ, Основами законодательства РФ об охране труда.

1. Премирование руководящих работников производится приказом (протоколом подведения итогов) с учётом ежемесячных оценок за работу по промышленной безопасности.

2. Оценка работы производится в соответствии НТД, определяется тремя оценками:

«О» - неудовлетворительно; -«3» - удовлетворительно; «4» - хорошо.

Неудовлетворительная оценка работникам может быть выставлена по следующим критериям:

- наличие несчастных случаев на участке вследствие неудовлетворительной организации производства работ, невыполнения требований по охране труда;

- при наличии аварий, инцидентов, вследствие неудовлетворительного выполнения профилактических работ при ремонте и обслуживании оборудования;

- при наличии пожаров, повлекших за собой нанесение материального ущерба, из-за нарушений требований Правил пожарной безопасности;

- при нарушении требований технологической, экологической безопасности, которые привели к возникновению аварии, инциденту, чрезвычайной ситуации.

- невыполнение предписаний, указаний, постановлений по охране труда, промышленной, пожарной, экологической безопасности,

- нарушение санитарно-эпидемиологических правил и норм,

- систематическое невыполнение других обязанностей по соблюдению норм охраны труда, промышленной и пожарной безопасности.

IV. Пропаганда и информации о состоянии промышленной безопасности.

В целях пропаганды промышленной безопасности используются все средства массовой информации.

Первостепенная роль в организации пропаганды промышленной безопасности принадлежит кабинету и уголкам по ОТ и ПБ.

Кабинет ОТ и ПБ является организационно-методическим центром пропаганды и обучения работников и специалистов безопасным методам труда.

Текущая информация о состоянии промышленной безопасности, производственного травматизма и профилактической работы, должна помещаться на специальном стенде.

Мастера, начальники участков ежемесячно информируют свои коллективы о состоянии промышленной безопасности и производственного травматизма, детально разбирают случаи нарушений инструкций и правил ОТ.

На всех участках и производствах должны быть оформленные стенды по охране труда, промышленной и пожарной безопасности.

БИЛЕТ 5

Вопрос 1. Что такое твердость и вязкость пород?

Ответ. Твердость горной

породы—это способность сопротивляться внедрению в нее других твердых тел, например

штампа, породоразрушающего инструмента. Различают два вида твердости горных

пород - агрегатную и твердость составляющих ее минералов:

агрегатная оказывает большее влияние на механическую скорость бурения, а

твердость отдельных минералов больше влияет на износ породоразрушающего инструмента.

В практике определения твердости горных пород более широко используется метод

вдавливания металлических штампов в образец испытываемой горной породы.

Для определения твердости горной породы изготавливаются образцы в виде

цилиндров диаметром 40—60 мм, высотой 30—50 мм; торцовые плоскости шлифуются.

Испытания проводят с использованием пресса (гидравлического или винтового),

посредством которого в исследуемый образец вдавливается штамп, изготовленный из

прочной стали или из твердого сплава. Площадь штампа 1—2 мм при испытании

плотных пород и 2,5—З мм - при испытании

пористых. Штамп вдавливается в породу до образования лунки выкола. Показатель

твердости Р горной породы при этом вычисляется по формуле Р=Р/S, где

Р - нагрузка, соответствующая пределу прочности породы на

вдавливание, Н; S - площадь штампа, м2.

Все твердые породы в той или иной степени упруги и способны накапливать энергию

в потенциальной обратимой форме.

Вязкость

горной породы — свойство оказывать

сопротивление силам, стремящимся отделить некоторую часть ее от массива или

переместить одну ее часть по отношению к другой. Она характеризует величину сил

сцепления между ее частицами. Практическое значение вязкости горной породы

состоит в том, что по мере ее увеличения значительно ухудшаются условия

взрывной отбойки породы от массива в процессе проведения горных выработок;

буримость их при этом уменьшается, а расход взрывчатых веществ увеличивается. С

другой стороны, более вязкие породы устойчивее, что по условиям безопасности

производства горных работ и поддержания горных выработок является благоприятным

фактором, позволяющим не применять временную крепь на больших площадях обнажения

пород, а также использовать облегченные конструкции шахтной крепи, в том числе

и штанговой. Некоторые горные породы характеризуются небольшой твердостью и

одновременно высокой степенью вязкости; бурятся такие породы легко, а взрываемость

у них плохая. При проведении горных выработок все эти особенности вязких горных

пород необходимо учитывать, в частности более внимательно решать вопросы

нормирования буровзрывных работ.

Устойчивость горных пород—способность их при обнажении массива не

обрушаться в течение длительного времени. Поскольку до настоящего времени еще

нет характерных для устойчивости пород количественных показателей,

классификация пород произведена по их отношению к искусственному поддержанию.

Вопрос

2. Венцовая крепь, когда применяется,

элементы крепи?

Ответ. Деревянную крепь применяют для крепления стволов, пройденных в породах

средней и выше средней крепости и имеющих прямоугольную форму поперечного

сечения, при сроке службы их не более 10—15 лет. Различают сплошную венцовую и

подвесную крепь.

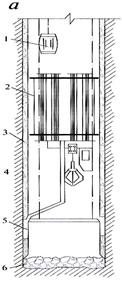

Сплошная венцовая (срубовая) крепь (см. рис. ) состоит из

прямоугольных венцов, укладываемых непосредственно один на другой. Каждый венец

включает четыре элемента из круглого леса или брусьев: два длинных 5 и

два коротких 1, соединенных друг с другом обычно в лапу.

Детали крепи заготовляют на поверхности.

Детали крепи заготовляют на поверхности.

Рис. Венцовая деревянная крепь вертикальных выработок.

Венцовую крепь возводят снизу вверх звеньями высотой не более 10—12 м. Возведение крепи начинают с уста

новки

опорного венца, отличающегося от рядовых венцов тем, что короткие его стороны

имеют пальцы 6, которые заводят в лунки, предварительно разделываемые по

длинной стороне ствола. Опорный венец укладывают строго горизонтально, пальцы

его плотно забутовывают или бетонируют. На опорный венец укладывают рядовые

венцы, вертикальность укладки которых проверяют отвесами. Рядовые венцы

тщательно расклинивают. Опорные венцы воспринимают часть веса рядовых венцов,

лежащих на них, а действие другой их части погашается силами трения и сцепления

крепи с породой стенок ствола.

Сплошную венцовую крепь применяют также для крепления восстающих и шурфов.

Элементами армировки ствола являются прогоны 4, расстрелы 2, проводники З (см. рис.

4.7, а).

П р о г о н ы — деревянные брусья сечением 150х 150 или 200х 200 мм и длиной 6—8 м,

укрепляемые вертикально по длинной стороне венцов. К венцам прогоны присоединяют

винтами или заершенными костылями.

Р а с с т р е л ы - горизонтальные распорки, заводимые соответственно

обработанными концами в гнезда прогонов и предназначенные для крепления

проводников подъемных сосудов. Расстояние между расстрелами по вертикали 1,5-2 м.

П р о в о д н и к и — элементы армировки, прикрепляемые к расстрелам,

служат для направления движения подъемных сосудов. При венцовой крепи

проводниками являются деревянные брусья примерно с такими же размерами, что и

прогоны. Проводник соединяются с расстрелами болтами с потайными головками, а

друг с другом — по длине в лапу, в прямой или косой зуб.

Венцы подвесной крепи изготовляют из брусьев прямоугольного или

квадратного сечения и располагают на расстоянии 0,8—1,5 м один от другого.

Каждый венец подвешивают к вышерасположенном венцу с помощью металлических

подвесок из стали диаметром 20—30 мм. Подвески пропускают через отверстия,

просверлены в брусьях длинных сторон венца, и крепят шайбами и гайками. Между

венцами по углам и вдоль длинной стороны устанавливают стойки. Венцы

расклинивают, а стенки ствола затягивают досками. Расстрелы непосредственно примыкают

к длинным брусьям. Высота звена крепи 20—25 м. Возводится крепь сверху вниз.

Опорный венец устраивается после возведения всего звена крепи.

Подвесную крепь применяют в вертикальных стволах, проходимы в крепких породах.

Вопрос 3. Понятие о закладочных работах.

Ответ. Закладка — заполнение

выработанного пространства различными материалами, способными воспринимать

нагрузки от горного давления, для предотвращения обрушения.

Различают закладку одновременную и последующую. Одновременная закладка производится

участками (слоями) по мере ведения очистных работ в блоке, а последующая —

после отработки открытых очистных камер с целью создания благоприятных условий

для предстоящей разработки междукамерных целиков.

Выделяются три класса закладки: сухая, пульповая и водная.

По нарастанию содержания воды, участвующей в процессах транспортирования и

формирования закладочного массива, определены группы закладки в указанных

классах.

Твердеющая закладка представляет собой смесь вяжущих веществ, инертных

наполнителей и воды. Эта смесь, затвердевая, образует монолитный массив.

Инертными наполнителями являются песок, гравий, щебень, обесшламленные хвосты

обогатительных фабрик, гранулированные шлаки.

В качестве вяжущих используют цемент, молотые доменные шлаки, золу и шлаки

котельных и тепловых электростанции, а иногда ангидрид, гипс и пирротин. Расход

вяжущего составляет 250—400 кг/м3. Цемент обладает лучшими вяжущими свойствами,

но является дорогим компонентом. Себестоимость твердеющей закладки с использованием

цементного вяжущего высокая, поэтому необходимо использовать более дешевые

вяжущие из местных материалов, добавляя к ним цемент лишь в качестве активатора

твердения. Закладка достигает определенной прочности в период от нескольких

дней до нескольких недель. Окончательную прочность закладка набирает через 3—6

месяцев.

Нормативная прочность затвердевшего закладочного массива относительно небольшая

(2,5—7 М Па), но устойчивость его весьма высока. Горизонтальный пролет

обнажения закладочного массива без крепления обычно составляет 3—6 м, а при

использовании крепи можно вести очистную выемку слоями сверху вниз под

прикрытием искусственной кровли из твердеющей закладки.

Вопрос 4. Отбойные молотки, назначение, устройство, принцип действия.

Ответ. Отбойные молотки относятся к ручным горным машинам ударного действия. Они предназначены для отбойки угля и некоторых других полезных ископаемых, а также для разрушения твердого грунта, асфальтовых покрытий, кирпичных и каменных кладок и т. п.

По роду применяемой энергии отбойные молотки разделяются на пневматические, электрические и гидравлические. Наибольшее применение получили пневматические отбойные молотки.

Номинальное давление сжатого воздуха принято 0,5 МПа; удельный расход свободного воздуха 1,1 м3/мин.

Техническая характеристика отбойных молотков

МО-5ПМ МО-6ПМ МО-7ПМ

Энергия единичного удара, Дж .... 30 36 42

Частота ударов в минуту 1500 1300 1100

Длина (без пики), мм . . , 540 580 630

Масса, кг 7,5 8,5 9,0

Пневматический отбойный молоток (рис. 1.1) представляет собой поршневую машину ударного действия. Молоток М06ПМ (М05ПМ, М07ПМ) состоит из воздухораспределительного и ударного механизма и рукоятки с собранным в ней пусковым устройством. Рабочий инструмент — пика 18 входит своим цилиндрическим хвостовиком в буксу 16 и удерживается концевой пружиной 17, навинчиваемой на ствол молотка.

Ударный механизм состоит из ствола 13 с запрессованной в нем перемычкой 15, а также буксы 16 и ударника-поршня 14. Ударник под действием сжатого воздуха, который попеременно подается при помощи воздухораспределительного механизма в переднюю полость А цилиндра или заднюю Б, совершает рабочий и обратный ход. В конце рабочего хода ударник наносит удар по хвостовику пики, преобразуя тем самым энергию сжатого воздуха в механическую работу двигающегося ударника.

Воздухораспределительный механизм предназначен для попеременной подачи сжатого воздуха в переднюю или заднюю полость цилиндра и для выпуска отработанного воздуха в атмосферу. Он расположен в конце ствола в промежуточном звене 6 и состоит из клапанной коробки 8, кольцевого клапана 9 и седла 10 клапана. Для предотвращения смещения седла клапана относительно ствола предусмотрены штифты 11. Во избежание самооткручивания резьбового соединения ствола и промежуточного звена установлен фиксатор 19, который удерживается от выпадания стопорным кольцом 12. Кольцо имеет отверстие для отвода отработанного воздуха, поступающего к нему из цилиндра молотка через продольные каналы и выхлопные отверстия в стволе. Тарельчатая пружина 7 служит для прижатия воздухораспределительного узла к торцу ствола.

Рис. 1.1. Пневматический отбойный молоток М06ПМ (М05ПМ, М07ПМ)

Пусковое устройство состоит из рукоятки 1, вставки 2, пружины 3, вентиля 4, заглушки 20, кольца 24, резинового амортизатора 25, штуцера 5 с пружинной шайбой 23, которая предотвращает его самоотвинчивание. Сжатый воздух из пневмолинии подводится к молотку по гибкому рукаву длиной не более 12 м с внутренним диаметром 16 мм, который присоединяется к штуцеру посредством ниппеля 21 и накидной гайки 22.

При нажатии на рукоятку пружина 3 сжимается и перемещает вентиль вправо, вследствие чего открывается отверстие в кольцевую камеру клапанного воздухораспределения. При этом посредством клапана, ударника и каналов сжатый воздух подается поочередно в камеры цилиндра прямого и обратного ходов ударника, в результате чего последний совершает возвратно-поступательные движения. При снятии усилия с рукоятки пружина 3, разжимаясь, перемещает вентиль влево и закрывает отверстие в промежуточном звене. Сжатый воздух в молоток не поступает.

Снижение вибрации в отбойных молотках достигнуто за счет: снижения массы ударника и уменьшения его диаметра; наличия резинового амортизатора, который отделяет рукоятку молотка от остальных его деталей; наличия дополнительной камеры в конце обратного хода ударника, в которой происходит сжатие воздуха, действующего подобно буферу.

Рис. 1.2. Принцип работы воздухораспределительного механизма отбойного молотка.

Здесь отбойный молоток условно разделен на две части: справа показано начало рабочего хода, слева — начало обратного хода. За счет того, что внутренний

диаметр кольцевого клапана 1 превышает наружный диаметр седла 3, клапан может смещаться эксцентрично относительно клапанной коробки и седла вправо или влево, открывая отверстие а или б.

В начале рабочего хода ударник 2 находится в верхнем положении, а клапан смещен вправо. При нажатии на рукоятку отбойного молотка открывается впускной вентиль и сжатый воздух поступает в кольцевую камеру воздухораспределительного механизма и далее через отверстие а в верхнюю полость ствола А. Под действием сжатого воздуха ударник начинает перемещаться вниз, вытесняя воздух в атмосферу из нижней полости ствола Б через выхлопные отверстия 8. Перемещаясь далее вниз, ударник перекроет выхлопные отверстия и начнет сжимать оставшийся воздух в полости Б, канале Г и отверстии б. Перемещаясь еще далее вниз, ударник откроет своей верхней кромкой выхлопные отверстия и нанесет удар по хвостовику пики. Так как полость А сообщается теперь с атмосферой, то в момент удара давление воздуха в полости Б, канале Г и отверстии б будет больше, чем в полости А, клапанной коробке и отверстии седла а. За счет этой разницы кольцевой клапан перебросится влево. В начале обратного хода (рис. 1.2, левая часть) ударник находится в крайнем нижнем положении, а кольцевой клапан смещен влево. В этом положении отверстие а будет им закрыто, а отверстие б открыто. Сжатый воздух из кольцевой полости В через отверстие б и канал Г поступит в нижнюю полость ствола Б. Вследствие, этого ударник начнет перемещаться вверх и перекроет выхлопные отверстия в. При этом ударник будет сжимать отсеченный воздух в полости А и отверстий а. При дальнейшем перемещении вверх ударник откроет своей нижней кромкой отверстия в. Через них начнут сообщаться с атмосферой полость ствола Б, канал Г и отверстие б. Когда давление воздуха в отверстии а превысит давление воздуха в отверстии б, кольцевой клапан перебросится вправо, открыв путь сжатому воздуху в полость А. Начнется снова рабочий ход ударника.

Вопрос 5. Правила

эксплуатации погрузочных машин.

Ответ. (ППН-1С). Получив разрешение

на продолжение работ после ВР, проходчики в первую очередь должны наладить

освещение в забое, местах погрузки породы и обмена вагонеток. После этого

тщательно осмотреть забой, кровлю, бока, определить состояние крепи и силовых

коммуникаций. Кровля и бока обираются оборочным ломиком, опускаются

образовавшиеся заколы и отдельные куски породы. Немедленно принимаются меры к

восстановлению или ремонту нарушенной крепи. Перед началом погрузки отбитой

горной массы следует тщательно проверить надежность крепления прицепных

устройств, маневровых приспособлений, временных путей, стрелочных переводов,

чтобы исключить возможность несчастного случая из-за опрокидывания груженых

вагонеток.

У электрических погрузочных машин и перегружателей следует проверить

исправность заземления электродвигателя и пусковой аппаратуры; у

породопогрузочных машин, работающих на пневматической энергии, следует проверить

соединения воздухоподводящей сети.

Работать на погрузочной машине разрешается проходчику, имеющему на это права.

На погрузочной машине запрещается работать без подножки и щитка, а на

электрических, кроме того, без диэлектрических перчаток.

В процессе работы машины нельзя находиться вблизи рабочего

органа, производить любой ремонт, смазку, осмотр или чистку машины от налипшей

породы; производить какие-либо работы под поднятым рабочим органом, не закрепленным

специальным упором. Запрещается во время движения машины производить обмен

вагонеток, находиться в зоне падения кусков породы при опрокидывании ковша.

Запрещается устранить неполадки в погрузочных машинах и других погрузочных

механизмах, подключенных к силовым коммуникациям. Устранение неполадок

электрических схем погрузочно-транспортного оборудования разрешается лишь

лицам, имеющим квалификацию электрослесаря и соответствующей группы.

Машинист погрузочной машины в процессе работы должен внимательно следить за

состоянием кровли, боков призабойного пространства и местонахождением

проходчиков, занятых на раскайловке и подкидке породы.

Проходчики, работающие на расайловке и

подкидке, должны находиться вне зоны действия рабочего органа погрузочной

машины.

Разбивка негабарита

разрешается только в специальных защитных очках исправным инструментом.

Наносить удары кувалдой по породе или забиваемым клиньям можно только после

удаления рабочих со стороны намечаемого удара. Не следует загружать вагонетки

выше верхней кромки, так как выступающие куски мешают заходу вагонетки в клеть,

а при движении по выработкам могут упасть и травмировать людей.

При наличии маневровой лебедки обслуживающий ее проходчик до начала работы

обязан проверить тормозные устройства, исправность предохранительных кожухов,

канатов, прицепного устройства, а в наклонных выработках, кроме того,

исправность сигнализации, наличие контртроса, придонного сбрасывающего стопора

(«кошки») и заполнить книгу приема-сдачи смены. Тщательно проверяется крепление

самой лебедки.

При ручной откатке на передней стенке вагонеток подвешивается зажженный

светильник. Расстояние между откатываемыми вагонетками должно составлять не

менее 40 м при уклонах выработок до 0,005 и не менее 30 м на путях с большими

уклонами. При приближении вагонетки к людям, местам пересечения выработок,

стрелкам, поворотным кругам, местам остановок следует замедлять ход вагонетки.

Запрещается ручная откатка в выработках с уклоном более 0,01. Запрещается

откатка составов

ЗАПРЕЩАЕТСЯ работа погрузочной машины в захламленных выработках. Рабочее место машиниста должно быть хорошо освещено, а забой проветрен. Не разрешается погрузка негабаритных курсов горной массы. Нельзя перегружать вагонетки горной массой. Нельзя допускать нахождение людей в радиусе действия погрузочной машины. Перед началом работы навал горной массы после взрыва должен быть хорошо орошен водой. Запрещается производить различные работы и текущий ремонт под ковшом, когда он в приподнятом положении, При отлучке машинист обязан опустить ковш и перекрыть подачу воздуха. Не допускать наезда на шланги или кабель, питающие машину сжатым воздухом или электроэнергией.

Скорость транспортирования погрузочной машины по горизонтальным выработкам при помощи электровоза не должна превышать 6 км/ч. Погрузочные машины, работающие на электроэнергии, должны быть надежно заземлены через заземляющие жилы гибких кабелей, а магнитный пускатель дополнительно местным заземлением. При длительной остановке машинист обязан выключить напряжение магнитным пускателем. Запрещается включение обратного хода машины до полной ее остановки.

Разминовочные устройства, способы обмена вагонеток.

Производительность машины зависит от типа машины, емкости транспортных сосудов, способа замены вагонеток, расстояния транспортирования при обмене вагонеток в процессе погрузки. Особенно большое влияние на производительность машины оказывает способ обмена вагонеток.

Существуют различные способы обмена вагонеток при погрузке породы. При проведении однопутевых выработок наиболее часто применяют следующие способы обмена вагонеток. Замкнутая разминовка устраивается в нише выработки на расстоянии 40=60 м от забоя. После загрузки вагонетки она ставится на разминовку в нише, затем электровозом вместе с составом порожних вагонов доставляется по выработке к машине, где передняя вагонетка отцепляется от состава и прицепляется к погрузочной машине, а оставшиеся вагоны электровозом ставятся напротив разминовки. Загруженная вагонетка из разминовки, расположенной в нише, электровозом откатывается на основной путь в хвост порожнякового состава. Вновь электровоз, груженую, вагонетку ставит на разминовку* , а порожняковые вагоны совместно с гружеными, находящимися в хвосте порожнякового состава, подает в погрузочной машине, где вновь отцепляют одну порожняковую вагонетку от состава и прицепляют к машине и т.д. до полной отгрузки, Замкнутые разминовки устраивают на одну или несколько вагонеток,

Обмен вагонеток производится толкачом.

Тупиковый заезд. Для обмена вагонеток при тупиковой разминовке необходимо произвести проходку из основной выработки небольшой тупичок под углом к оси основной выработки 35-45°, Тупиковый заезд, рассчитанный на размещение в нем одной вагонетки. Схема обмена вагонеток почти аналогична первой схеме.

Кроме указанных способов обмена вагонеток применяются ещё комбинированный способ, в нем сочетаются первый и второй способы, а также способ, при котором используется тельфер для перестановки вагонов, здесь применяется другая схема обмена вагонеток.

При проходке однопутных выработок достаточной ширины применяется накладная разминовка, укладываемая непосредственно на основной временный путь. Длина разминовки рассчитана на установку 4-5 вагонеток. Накладную разминовку переносят через 15-30 метров по мере продвижения забоя.

При проходке двухпутевых выработок может быть использована накладная роликовая тележка, позволяющая не устраивать частые разминовки в двухпутевых выработках, сокращая тем самым трудозатраты на их устройство.

КАРТА СМАЗКИ (ППН-1, ППН-2, ППН-3)

Карта смазки машины предусматривает смазку отдельных узлов, периодичность смазки и марку смазки. Карта смазки составляется на основе инструкции завода-изготовителя и высылается потребителю с заводской документацией на изделие.

|

№ п/п |

Узел |

Смазка |

Периодичность |

|

1. |

Редуктор передвижения |

Индустриальное-30 |

1 раз в месяц |

|

2, |

Пневмодвигатель, Распред. коробка. |

Индустриальное-30 |

1 раз в смену |

|

3. |

Опора двухзарядная |

УС - 2 |

1 раз в год |

|

4, |

Подшипники поддерживающего ролика |

УС «2 |

1 раз в год |

|

5. |

ролики механизма возврата |

Индустриальное-30 |

1 раз в смену |

|

6. |

Подшипники механизма возврата |

УС-2 |

1 раз в год |

|

7. |

Редуктор подъема |

Индустриальное -ЗО |

1 раз в 6 мес. |

|

8. |

Редуктор промежуточный |

Индустриальное -ЗО |

1 раз в 6 мес. |

Вопрос 6. Правила пользования самоспасателем.

Ответ.

БИЛЕТ 6

Вопрос 1. Буримость, чем она характеризуется?

Ответ. Буримость горных

пород—способность разрушаться под действием усилий, возникающих в процессе

бурения шнуров или скважин и обусловленных целым рядом физико-механических

свойств, конструкцией в износостойкостью бурового инструмента, а также режимом

бурения. Одни и те же породы при бурении различными буровыми в инструментами

при неодинаковых режимах могут характеризоваться разными показателями

буримости. В связи с этим в настоящее время применяют шкалы горных пород по

видам бурения при перфораторном, электровращательном бурении шпуров, бурении

колонковых скважин, бурении твердыми сплавами и др.

Так как показатели буримости зависят от целого ряда геологических,

технологических и технических условий, то определение их должно проводиться при

соблюдении предусмотренных инструкциями стандартных условий для конкретного

вида бурения.

Буримость определяется скоростью бурения в единицу чистого времени бурения с

точностью до первого знака, а глубина пробуренных шпуров—до второго знака

(например, время=10,3 мин; глубина шпура=1,45 м).

В каждом забое бурится 3—6 шнуров по 1—2 в верхней, средней и нижней частях

забоя. При атом фиксируется наибольшее и наименьшее время бурения и по ним

определяется среднее, по значению которого устанавливается показатель буримости

породы.

При отклонениях от регламентированных условий при определении буримости

необходимо применять поправочные коэффициенты, предусмотренные инструкцией (ЕНВ

)

Вопрос 2. Устройство двигателей и трансформаторов.

Ответ. Асинхронный

двигатель является простейшей из электрических машин. Как в любая

электрическая машина, он имеет две основные части: статор и ротор.

Статор (рис.1) состоит из чугунной станины 1, в которой закреплен магнитопровод

2 в виде полого цилиндра. Между станиной и сердечником обычно оставляют зазор,

через который проходит охлаждающий воздух. Для уменьшения потерь на вихревые

токи магнитопровод набирают из тонких (0,5 мм) листов

электротехнической стали, изолированных друг от друга лаком. В пазы, вырезанные

по внутренней окружности статора, укладывают обмотку З. У двухполюсной машины

обмотка статора состоит из трех катушек, сдвинутых на углы 120°, у четырехполюсной

— из шести катушек, сдвинутых на 60°, у шестиполюсной — из девяти катушек и т.

д. Обмотку в пазах статора закрепляют клиньями.

Ротор также набирают из тонких листов электротехнической стали. В пазах ротора

размещают обмотку, которая может быть короткозамкнутой или фазной (рис. 2).

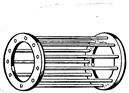

Короткозамкнутая обмотка типа "беличья клетка" избражена на рис. 3.

Она состоит из толстых проводящих стержней (медь, алюминий), соединенных по

торцам медными или алюминиевыми кольца ми. Короткозамкнутая обмотка не

изолируется от ротора. Иногда ее изготовляют заливкой расплавленного алюминия в

пазы ротора.

Устройство фазной обмотки ротора аналогично устройству обмотки статора. Концы

фазной обмотки ротора соединяют с контактными кольцами и через щетки соединяют

с регулировочными или пусковыми реостатами З (рис.3). Контактные кольца 1,

изготовленные из латуни или меди, укрепляют на валу двигателя с помощью изолирующих

прокладок. Щеткодержатель с угольными или медно-графитовыми щетками 2 крепят на

подшипниковом щите.

Рис.1. Конструкция статора асинхронного Рис.2. Общий вид ротора асинхронного двигателя с

двигателя: 1—станина;

2—сердечник; короткозамкнутой

(а) и фазной (б) обмотками.

З — обмотка; 4—лапа; 5 прокладка

Рис.3. Схема соединения фазной обмотки ротора Рис.4. Общий вид коротко замкнутой

с регулировочными кольцами: 1-контактные кольца; типа "беличья клетка"

2-щетки; 3- обмотки реостаты.

Трансформатор предназначен для преобразования переменного тока

одного напряжения в переменный ток другого напряжения. Увеличение напряжения

осуществляется с помощью повышающих трансформаторов, уменьшение понижающих.

Трансформаторы применяют в линиях электропередачи, в технике связи, в

автоматике, измерительной технике и других областях.

Трансформатор представляет

собой замкнутый магнитопровод, на котором расположены две или несколько обмоток.

В маломощных высокочастотных трансформаторах, используемых в радиотехнических

схемах, магнитопроводом может являться воздушная среда.

Различают трансформаторью стержневого (рис. 5, а) и броневого (рис. 5, 6)

типов. Последний хорошо защищает обмотки катушек от механических повреждений.

Верхнюю часть магнитопровода, называемую я р м о м, крепят после насадки на

стержень катушек (обмоток). Стержни и ярмо соединяют очень плотно, чтобы

исключить воздушные зазоры на стыках. Обмотки трансформаторов изготовляют из

медного провода и располагают на одном и том ж или на разных стержнях, рядом

или одну под другой. В последнем случае непосредственно к стержню примыкает

обмотка низшего напряжения, а поверх нее размещается обмотка высшего напряжения.

Обмотку трансформатора, к

которой подводится напряжение питающей сети, называют п е р в и ч н о й, а обмотку,

к которой подсоединяется нагрузка,—- в т о р и ч н о й. На сердечнике может

быть размещено несколько вторичных обмоток с разным числом витков, что позволяет

получить различные по значению вторичные напряжения.

При работе трансформатора за счет токов в обмотках, а также вследствие перемагничивания

магнитовровода и вихревых токов выделяется теплота. Трансформаторы небольшой

мощности (до 10 кВА), для которых достаточно воздушного охлаждения, называют сухими.

В мощных трансформаторах применяют масляное охлаждение (рис. 6). Магнитопровод 1 с обмотками 2, 3 размещается в баке 4, заполненном минеральным (трансформаторным) маслом. Масло не только отводит теплоту за счет конвекции или принудительной циркуляции, но и является хорошим диэлектриком (изолятором). Масляные трансформаторы надежны в работе и имеют меньшие размеры и массу по сравнению с сухими трансформаторами той же мощности. Излишек масла при нагреве проходит в расширитель 5.

а)

а)

Рис.5. Конструкция однофазного маломощного Рис.6. Трехфазный силовой Рис.7. Общий вид автотрансформа-

трансформатора стержневого (а) и броневого трансформатор. тора. 1-ручка; 2-скользящий контакт;

типа. 3-обмотка.

Вопрос 3. Порядок подготовки блока к закладке.

Ответ. Подготовка блока к проведению закладочных работ начинается с проведения горизонтальных и вертикальных выработок вентиляционно-закладочного горизонта, который располагается выше блоков на 8-10 м, они проходятся по проекту от блока или группы блоков с небольшим подъемом до заранее пробуренных скважин закладочного комплекса или до одиночных скважин, оборудованных приемными воронками. Из этих выработок походят с уклоном короткие выработки-сборники, предназначенные для спуска в них закладки при авариях закладочного трубопровода. Вертикальные закладочные выработки блока могут быть сквозными или проходится со слоевого штрека (орта) до горизонтальных закладочных выработок для прокладки по ним закладочных трубопроводов.

В отработанные пустоты закладку можно подавать также через сбойки и другие выработки или через скважины, пробуренные с вентиляционно-закладочного горизонта в наиболее высокие точки кровли; конец трубопровода соединяют с устьем скважины. Диаметр закладочных скважин 150— 315 мм. Рядом с ними бурят воздухоотводящие скважины Подлежащее закладке пространство отделяют от примыкающих к нему выработок перемычками. Перемычки могут быть бетонные, железобетонные, дощатые, усиленные распорными элементами или двойные дощатые с породной засыпкой.

На подземных работах наших рудников, отработанные очистные заходки делят на секции, в первую секцию закладываемой выработки проводят под кровлей закладочный трубопровод, затем заполняют ее твердеющей закладкой. Остальные секции заполняют аналогично в отступающем порядке. Перед заполнением секции закладкой ее сначала готовят: борта и почва горных выработок зачищаются от рудной мелочи, убирается мусор и отходы лесоматериалов. Вода и илистые включения, скопившиеся в секциях подлежащих закладке, удаляются.

По проектным решениям,

утвержденным главными инженерами рудников, допускается армирование закладочного

массива металлической сеткой и другими армирующими элементами.

На границе секции возводят усиленную закладочную дощатую перемычку. Для

возведения перемычки используется круглый лес и обрезная доска. Щели между

досками и в местах сопряжений доски с породой при помощи планок уплотняют

мешковиной, мешковина низа перемычки изнутри секции уплотняют подсыпкой горной

массы.

В период заполнения секции за

ней регулярно наблюдают, затем прерывают подачу смеси на несколько часов или

даже суток в зависимости от скорости схватывания смеси, чтобы исключить прорыв

незатвердевшей закладки в примыкающие выработки.

Если смесь подавали через скважины в купольную часть, дозакладку осуществляют

тем же способом. В ином случае к высшей точке кровли подводят конец закла дочного трубопровода, прокладывая

рядом с ним воздухоотводящий трубопровод. При пологой кровле для лучшего

заполнения оставшейся пустоты последнюю секционируют на участки по 8—10 м

перемычками и заполняют по частям в отступающем порядке, вводя трубы за перемычки.

дочного трубопровода, прокладывая

рядом с ним воздухоотводящий трубопровод. При пологой кровле для лучшего

заполнения оставшейся пустоты последнюю секционируют на участки по 8—10 м

перемычками и заполняют по частям в отступающем порядке, вводя трубы за перемычки.

Если доступа в выработанное пространство не имеется, то пробуривают к купольной

части кровли две скважины, и в одной из них, в конце ее, взрывают небольшой

заряд для надежного соединения с камерой. Затем по одной из них подают смесь, а