содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..

РЕМОНТ УЗЛОВ И ДЕТАЛЕЙ МОТОЦИКЛОВ «ДНЕПР» И «УРАЛ» - ЧАСТЬ 1

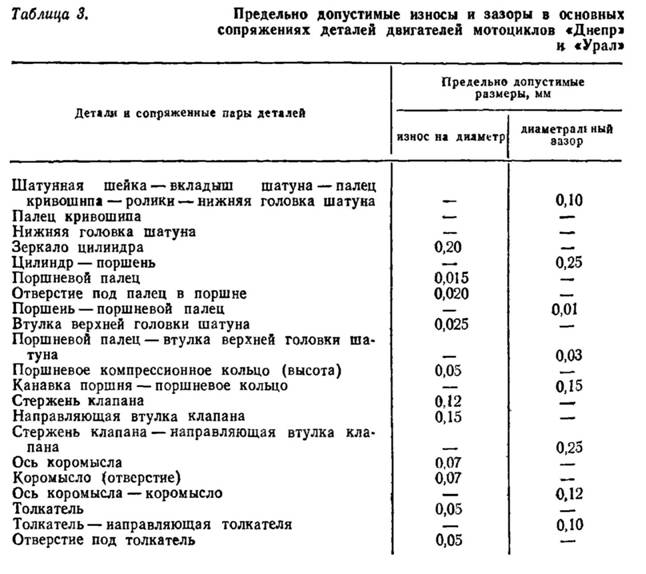

Для установления пригодности отдельных деталей и узлов к дальнейшей

эксплуатации в таблице 3 даны предельно допустимые величины износов и

зазоров в основных сопряжениях деталей двигателя.

Передняя цапфа коленчатого вала (сборного) изготовлена из стали ЗОХГСА и имеет твердость НRС 29-33. Если биение поверхности А относительно оси цапфы более 0,05 мм на радиусе б5 мм и имеется износ той же поверхности при толщине щеки цапфы менее 17,86 мм, то цапфу заменяют (см, рис. 36).

При ремонте передняя цапфа может иметь следующие дефекты:

-риски, задиры, забоины на поверхностях В и Г - зачистить поверхности до устранения дефектов, но так, чтобы размер по толщине был не менее 17,86 мм;

-износ боковых поверхностей шпоночного паза по ширине более 4,065 мм - заварить паз и обработать до нормального размера 4+0.055/+0,015 -непараллельность оси отверстия под палец кривошипа относительно оси цапфы до 0,26

мм на длине 100 мм и смещение этих осей до 0,004 мм на длине 100 мм - обработать поверхность отверстия до ближайшего ремонтного размера 36,2+0,18/-0,21; 36,4-0,18/-0,21;

36,6-0,18/-0,21; 36,8-0,18/-0,21; 37-0,18/-0,21 мм (для мотоциклов «Урал-2» М-63, К-750М и «Днепр-12»); 40,2-0,13/-0,16; 40,4-0,13/-0,16; 40,60-0,13/-0,16; 40,8-0,13/-0,16; 41,0-0,13/-0,16;мм (для мотоциклов «Урал-3» М-66 и «Урал» М-67-36 под ремонтный палец кривошипа, выдержав конусность отверстия 1:140); -износ поверхности цапфы под подшипник до диаметра менее 34,98 мм - устранить

электронатиранием или хромированием с последующей обработкой до нормального размера; -увеличение диаметра отверстия под палец более 35,86 мм - обработать поверхность

отверстия до ближайшего ремонтного размера под ремонтный палец кривошипа; -износ поверхности цапфы под зубчатое колесо до диаметра менее 30 мм -, устранить электронатиранием или хромированием; -срыв резьбы отверстия более двух ниток - рассверлить отверстие и нарезать резьбу

М16Х1,5 под ввертыш с нормальной резьбой М8Х 1.

Задняя цапфа коленчатого вала изготовлена из стали ЗОХГСА, имеет твердость НRС 29-33. Если имеется биение поверхности В относительно оси более 0,05 мм на радиусе 65 мм или износ той же поверхности до толщины цапфы менее 17,86 мм, последняя подлежит замене. Задняя цапфа может иметь следующие дефекты:

-износ боковых поверхностей шпоночного паза по ширине до 6 мм - подогнать шпонку по месту с обеспечением допустимой посадки, при -износе паза до ширины более 6 мм заварить и обработать шпоночный паз до нормального размера 6-0,015/-0,055 мм; -износ поверхности цапфы под подшипник до диаметра менее 34,98 мм - электронатирать или хромировать поверхность цапфы и довести до нормального размера; -износ поверхности отверстия под палец до диаметра более 35,86 мм - обработать отверстие до ближайшего ремонтного размера под палец кривошипа, выдержав конусность 1:140;

-износ конусной поверхности цапфы под маховик более допустимого (допускается посадка конусного калибра на расстояние не менее 17,4 мм от опорной поверхности подшипника цапфы) - устранить электронатиранием или хромированием с последующей обработкой конусной поверхности до нормального размера (обработку желательно проводить при собранном узле).

Щека коленчатого вала изготовлена из стали ЗОХГСА и имеет твердость HRC 34-88. Если вследствие износа торцовых поверхностей толщина щеки менее 17,86 мм, ее заменяют. При ремонте щека может иметь следующие дефекты:

-износ поверхностей отверстий под палец более 35, 88 и 40 мм (соответственно для мотоциклов «Урал-3»М-66 и«Урал»М-67-36) - непараллельность осей отверстий более 0,05 мм на длине 100 мм; -неперпендикулярность осей отверстий относительно торцовых поверхностей щеки более

0,04 мм на длине 100 мм — обработать поверхности отверстий до ближайшего ремонтного размера под ремонтный палец, при растачивании отверстий щеки ее отбалансировать. Неуравновешенность относительно оси должна быть не более 8х10-4 Н•м.

Передний корпус подшипника изготовлен из стали 20. Если на корпусе имеются трещины, его заменяют. При ремонте может иметь следующие дефекты:

-износ поверхности отверстия под подшипник до диаметра более 72,02 мм — устранить

электронатиранием или хромированием и обработать до нормального размера; -износ поверхности корпуса подшипника под картер до диаметра менее 77,01 мм —

поверхность корпуса хромировать или обварить и затем обработать до нормального или ремонтного размера:

Цельный коленчатый вал (рис. 35) изготовлен из высокопрочного чугуна ВЧ 50-2 и имеет прочность НВ 215-255. Если вал имеет трещины, его заменяют. При ремонте вал может иметь следующие дефекты:

-износ, овальность и конусность шатунных шеек; -износ конусов поверхности под маховик более допустимого (допускается посадка

калибра на расстояние не менее 17,4 мм от опорной поверхности подшипника вала); -срыв резьбы более двух ниток под болт крепления маховика; -износ поверхности вала под ролико- и шарикоподшипники до диаметра менее 49,94 мм;

-износ поверхности вала под корпус подшипника до диаметра менее 33,95 мм; -износ поверхности под ведущее зубчатое колесо распределения и корпус центрифуги до диаметра менее 26,98 мм;

-износ шпоночных пазов по ширине более 3,985 мм (под зубчатое колесо распределения) и 5,985 мм (под маховик); -срыв резьбы более двух ниток под болт крепления центрифуги.

В ремонтной практике существует несколько способов ремонта и восстановления шеек коленчатых валов: перешлифовка их под ремонтные размеры, хромирование до нормального или ремонтного размера, осталивание с последующим хромированием, автоматическая электровибрационная наплавка в струе жидкости, механизированная наплавка под слоем флюса, автоматическая наплавка в струе углекислого газа и в струе воздуха, плазменная наплавка. Наиболее экономична перешлифовка шеек под ремонтные размеры, но при этом уменьшается их твердость.

При подготовке коленчатого вала к перешлифовке его устанавливают в патрон токарно-винторезного станка типа 1А62 и поверхностью под подшипник — в люнет, выверяют

биение, которое допускается не более 0,04 мм. Зачищают центровую фаску 2x30° на переднем конце вала резцом для растачивания центровых отверстий. После этого поворачивают вал на 180° и закрепляют в патроне и в люнете. Выверяют биение индикатором, проверяют и зачищают резцом центровую фаску 2X30°. Устанавливают вал на станок для шлифования, применяя приспособление смещения центров, и шлифуют шатунные шейки до одного из ремонтных размеров, указанных в таблице 9, выдержав размер галтелей 1,5...2 мм и размер по длине 28,5+0,14 мм. Полировать шатунные шейки коленчатых валов следует, применяя специальные хомуты и пасты; особенно рекомендуются алмазные ленты АСО10 на связке Р9. Режим обработки: частота вращения вала—100...200 мин-1, давление — 300...600 кПа, охлаждение— керосином, шероховатость поверхности шеек — не более 0,16 мкм, овальность и конусность шеек — не более 0,004 мм.

Износ посадочных мест под ролико- и шарикоподшипники восстанавливают хромированием, затем шлифуют поверхность до нормального размера 45±0,008 мм; износ конусной поверхности также восстанавливают хромированием и шлифуют конусность 1:5 с проверкой на краску; прилегание должно быть не менее 60% поверхности конуса. При срыве резьбы отверстие рассверливают, заваривают, вновь просверливают и нарезают резьбу нормального размера. Износ поверхности под корпус подшипника, под зубчатое колесо распределения и корпус центрифуги восстанавливают хромированием дефектной поверхности и шлифуют ее до нормального размера. Шпоночные размеры восстанавливают так же, как пазы в передней и задней цапфах кривошипа.

Сильно изношенный коленчатый вал можно восстановить хромированием или плазменной наплавкой. Перед наплавкой смазочные линии замазывают смесью шамотной глины и асбеста или пастой, состоящей из 85% графита и 15% жидкого стекла. Наплавляют сначала по шатунным, а затем по коренным шейкам. За базу берут посадочные места под подшипники. Твердость наплавленного металла должна быть HRC 52-56. Для этого можно использовать электродную проволоку 15ГСТЭЦА диаметром 1,5... 1,6 мм. Перед употреблением проволоку обезжиривают. Режим наплавки шеек: сила тока — 150... 180 А, напряжение — 27...30 В, частота вращения шпинделя станка — 2,5..3.0 мин-1, шаг наплавки — 2.5...3 мм/об, индуктивность— 16 витков дросселя РСТЭ-34, вылет электрода—15...18 мм, смещение электрода с зенита — 20...25 мм.

После наплавки коленчатый вал обдирают шлифовальным кругом КЧ-К46-СМ2. Окружная скорость шлифовального круга — 25...30 м/с, вала—12...15 м/мин. Окончательно шлифуют под номинальный размер на тех же режимах, но подачу уменьшают до 0,01 мм/об. Затем вскрывают смазочные линии твердосплавным сверлом диаметром 12... 13 мм, калибруют резьбу и исправляют шпоночные пазы. После этого снимают фаски с острых кромок смазочных линий шатунных шеек, промывают теплой водой и продувают сжатым воздухом, удалив абразивный порошок и металлическую пыль.

Биение торцов T1 и Т2 на радиусе 29 мм относительно оси коленчатого вала допускается до 0,04 мм, биение торца Т на радиусе 16 мм относительно оси — не более 0,04 мм. Относительная непараллельность осей шатунных и коренных шеек не должна превышать 0,05 мм на длине 100 мм, смещение шпоночных пазов с диаметральной плоскости и плоскости осей шатунных шеек — 0,01 мм. После ремонта коленчатый вал подвергают динамической балансировке с точностью 1•10-3 Н • м.

Шатуны изготовлены из стали 12ХНЗА и имеют твердость нижней головки HRC 58-62, а верхней и стержня — НВ 80-98. При ремонте устраняют следующие дефекты:

-износ поверхности отверстия под втулку до диаметра более 23,53 мм — поверхность отверстия обработать до ремонтного размера 23,6+0,023 мм под ремонтную втулку; -износ поверхности отверстия под ролики до диаметра более 50,03 мм—поверхность отверстия обработать до ближайшего ремонтного размера 50.2+0.012; 50.4+0.012; 50,6+0.012; 50,8+0.012; 51,0+0.012 мм под нормальные ролики с ремонтным пальцем

кривошипа; при конусности или эллипсности отверстия нижней головки шатуна более допустимого (допускается конусность или эллипсность не более 0,005) отверстие обработать до ближайшего ремонтного размера. Если износ поверхности отверстия нижней головки шатуна требует обработки под ролики третьего ремонтного размера, эту поверхность необходимо цементировать на глубину 0,7..1 мм и затем шлифовать под ремонтный размер. Остальные поверхности шатуна от цементации предохраняют; -непараллельность осей верхней и нижней головок шатуна более 0,16 мм на длине 100 мм

— выправить шатун до устранения дефекта; - не прямолинейность стержня шатуна более 0,3 мм на длине 70 мм — выправить шатун до устранения дефекта;

-износ отверстия под болт до диаметра более 8,26 мм — развернуть отверстие до ремонтного размера 8,33; 8,43; 8,53; 8,63, 8,73 мм под ремонтный болт; -износ торцовой поверхности нижней головки шатуна по ширине до размера менее 28,25

мм — хромировать или электронатирать поверхность и затем шлифовать до нормальной ширины 28,205... 28,350 мм.

Если износ втулки верхней головки шатуна превышает допустимую величину, выпрессовывают изношенную втулку оправкой под ручным прессом. Втулки верхней головки шатуна поставляют только одного размера, свернутыми из бронзовой ленты ОПС4-4-2,5 толщиной 1 мм. При износе отверстия шатуна под втулку до диаметра более 23,53 мм его можно восстановить электронатиранием под втулку нормального размера.

Шатуны с разъемной нижней головкой при износе отверстия до диаметра более 51,53

мм можно восстановить нанесением эпоксидной пасты с последующим растачиванием до нормального размера. Запрещается опиливать или шабрить стыки, так как нарушается геометрическая форма подшипников, ухудшается теплоотвод от них, и вкладыши быстро изнашиваются. Кроме того, в нижнюю головку шатуна со спиленными или шабренными стыками в дальнейшем нельзя установить вкладыши ремонтных размеров. Испорченные этими операциями крышки подшипников не могут быть заменены новыми, поскольку последние обработаны на заводе совместно с шатуном.

Оси отверстий верхней и нижней головок шатуна должны лежать в одной плоскости с точностью до 0,05 мм на длине 100 мм. Непараллельность осей в этой плоскости допускается не более 0,03 мм на длине 100 мм.

По диаметру отверстия верхней головки шатуны (с втулкой) принято сортировать на четыре группы (табл. 4). Цветовой индекс группы наносят краской на внутренней поверхности стержня шатуна возле верхней головки.

Таблица 4. Цветовые индексы групп и диаметры отверстий верхней головки шатуна (с втулкой), мм

Втулку 7201234-А после запрессовки развальцовывают с обеих сторон и правят гладкой

брошью до диаметра 20.53+0.045, затем обрабатывают до диаметра 2llo,oo7. Эллипсность и конусность втулки допускается не более 0,003 мм. Просверлив отверстие 3 мм во втулке для смазки поршневого пальца через отверстия, имеющиеся в верхней головке шатуна, расчеканивают втулку в специальные пазы верхней головки шатуна.

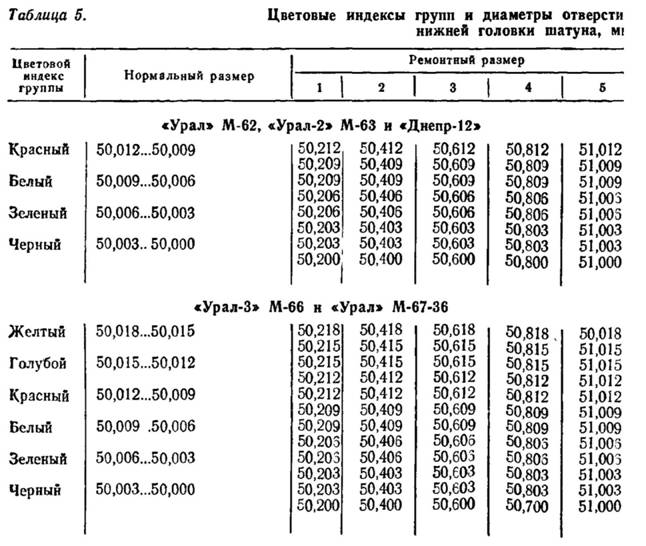

Шатуны по диаметру отверстия нижней головки в пределах каждого размера принято сортировать по группам и маркировать краской (табл. 5). Цветовой индекс наносят на внутренней поверхности стержня шатуна у нижней головки. При эллипсности и конусности отверстия в головках шатуна в допустимых пределах относят к той или иной группе по наименьшим размерам. Измеряют при температуре окружающей среды

15...25СС.

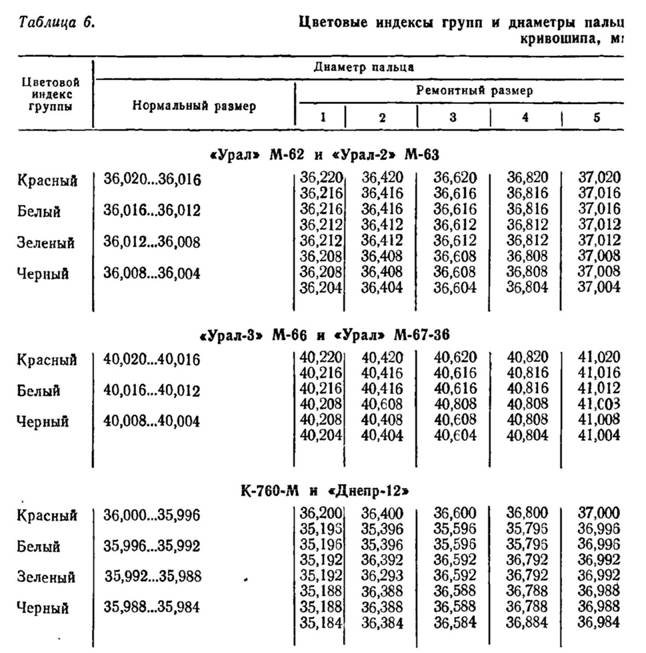

У шатунов с отверстием нижней головки ремонтного размера удаляют старую и наносят травлением новую цифру, соответствующую массе нижней головки с точностью до 1 г. Цифру вытравляют на наружной поверхности головки (со стороны канавки на торце). Например, если масса нижней головки (определяют на специальных спаренных весах, на которых шатун укладывают каждой головкой на отдельную чашу весов) равна 200,1 г, то наносят цифру 200, при массе 204,1 г — цифру 204 и т. д. Допускается индивидуально подбирать пальцы-цапфы нормального и ремонтного размеров по четырем группам (табл. 6).

Таблица б. Цветовые индексы групп и диаметры пальца кривошипа, мм

содержание .. 10 11 12 13 14 15 16 17 18 19 20 ..