поиск по сайту правообладателям

|

|

|

ПНЕВМАТИЧЕСКОЕ ОБОРУДОВАНИЕ ВАГОНОВ (81-717.5, 81-714.5, 81-717, 81.714)

4. ПНЕВМАТИЧЕСКОЕ ОБОРУДОВАНИЕ

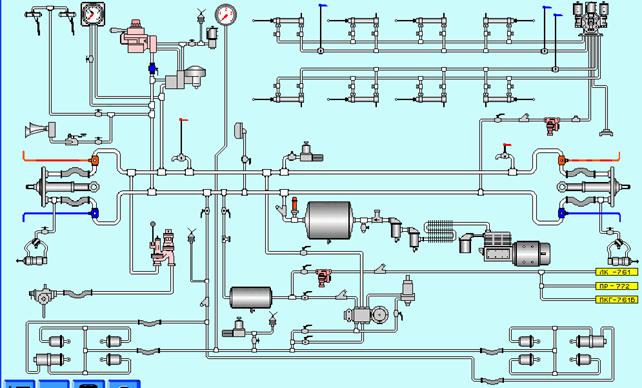

4.1. ПРИНЦИПИАЛЬНАЯ СХЕМА СОЕДИНЕНИЙ ПНЕВМАТИЧЕСКОГО ОБОРУДОВАНИЯ

Принципиальная схема пневматического оборудования вагонов моделей 81-717.5 (рис. 4.1) и 81-714.5 отличается от схемы вагонов моделей 81-717 и 81.714 только наличием на головных вагонах автоматического выключателя управления (АВУ). Пневматическое оборудование вагона по выполняемым функциям состоит из нескольких групп приборов, которые соединены между собой воздушными магистралями и по своему назначению объединены в следующие магистрали: напорную, тормозную, управления, дверную, стояночного тормоза.

Напорная (питательная) магистраль обеспечивает поступление сжатого воздуха во все магистрали пневматической системы вагона. Источником сжатого воздуха является электрокомпрессор ЭК типа ЭК-4Б, который создает давление в магистрали до 0,8 МПа (8 кгс/см2). Электрокомпрессор подвешен к раме вагона в трех точках на специальных подвесных болтах. Воздух, поступающий в компрессор, проходит через фильтр Ф. После компрессора сжатый воздух поступает в охладитель О, охлаждаясь, подвергается очистке маслоотделителями МО1 и МО2 типа Э120/Т. Сжатый воздух через обратный клапан КлС1 поступает в главный резервуар Бл1 вместимостью 300 л, откуда через фильтр ФВ1 – в напорную магистраль, трубопровод которой расположен в раме вагона с левой стороны. Магистраль заканчивается разобщительными кранами КР22 и рукавами Рс1 – Рс4. От напорной магистрали имеются ответвления: Ø к запасному резервуару Бл2 вместимостью 100 л через разобщительный кран КР14 и обратный клапан Кл02 для питания тормозных устройств и приборов цепи управления; Ø к дверной магистрали через разобщительный кран КР15, фильтр ФВ4 и редуктор РД3; Ø к регулятору давления РД1 через разобщительный кран КР36; Ø к крану машиниста КМ через кран КР5; Ø к манометру, разобщительный кран КР8 которого расположен в кабине под пультом управления с правой стороны от крана машиниста; Ø к педальному клапану КлП, установленному на полу у пульта управления для подачи тифоном звукового сигнала; Ø к стеклоочистителю Сто1 через разобщительный кран КР31; Ø к цилиндрам электроконтактной коробки через разобщительный кран КР27 и кран управления КР28. Соединение трубопровода от рамы вагона к соединительным клапанам автосцепки осуществляется с помощью резиновых рукавов Рс3 и Рс4; Ø к двухстрелочному манометру ИП1, одна стрелка которого соединена с напорной магистралью, а другая – с уравнительным резервуаром Бл3; Ø к цилиндрам стояночного тормоза через разобщительные краны КР29 и КР30. Тормозная магистраль. Поступление сжатого воздуха в тормозной воздухораспределитель ЭВ осуществляется по тормозной магистрали от запасного резервуара, через разобщительный кран КР12, расположенный на запасном резервуаре. Перед распределителем установлен фильтр ФВ2 дополнительной очистки воздуха. Сжатый воздух в тормозную магистраль поступает через кран машиниста КМ, редуктор которого отрегулирован на давление (0,51+0,01) МПа [(5,1 +0,1) кгс/см2] . Поступление сжатого воздуха от воздухораспределителя к тормозным цилиндрам осуществляется через разобщительный кран КР22. От трубопровода передней тележки отходит трубопровод к камере воздухораспределителя (обратная трубка). От магистрали тормозных цилиндров отходит трубопровод к автоматическому выключателю торможения АВТ, установленному под средним вторым диваном на левой стороне вагона. Воздухопровод тормозных цилиндров соединен без разобщительных кранов с манометром ИП2. Вместе с автоматическим выключателем торможения располагается специальный датчик давления СО1, сигнализирующий о наличии сжатого воздуха в тормозных цилиндрах при всех видах торможения. К тормозной магистрали в кабине вагона модели 81-717.5 подсоединен автоматический выключатель управления. Выше крана двойной тяги тормозной магистрали имеется отвод к электропневматическому клапану автостопа ЭПК. Для отключения электропневматического клапана предусматривается разобщительный кран КР32, который при включенной системе АРС должен быть открыт. На тормозной магистрали установлены два стоп-крана с укороченными штангами в салоне вагона модели 81-714.5, для исключения доступа к ним пассажиров. На вагоне модели, 81-717.5 один стоп-кран установлен в кабине и один – в хвостовой части салона. По торцам вагона расположены концевые краны КР18 и КР20 тормозной магистрали. Дверная магистраль. Дверная магистраль обеспечивает питание сжатым воздухом электропневматических приборов управления раздвижными дверями. Управление дверями централизовано и осуществляется дверным электропневматическим распределителем ДВ, который устанавливается под концевым диваном на левой стороне вагона. Рядом с воздухораспределителем устанавливается редуктор РД3, отрегулированный на давление (0,35+0,01) (МПа [(3,5+0,1) кгс/см2], там же установлен фильтр ФВ4 и разобщительный кран КР15 для отключения дверной магистрали от питательной магистрали. Открытие и закрытие дверей производятся дверными цилиндрами ЦД1 – ЦД8, установленными под окнами салона. Магистраль имеет два самостоятельных трубопровода для открытия и закрытия дверей, расположенных в раме вагона с левой и правой сторон. Салон вагона оснащен тремя кранами (для вагона модели 81-717,5) со штангами управления пневматическими цилиндрами дверей для аварийного открывания дверей КР29, КР30 и КР33. На вагоне модели 81-714,5 таких кранов два. Магистраль управления. Магистраль управления служит для питания электропневматических приборов управления тяговой аппаратуры сжатым воздухом. Магистраль управления соединена с запасным резервуаром через разобщительный кран КР14. Редуктор РД2, отрегулированный на давление (0,5+0,02) МПа [(5,0+0,2) кгс/см2], расположен под сиденьем с правой стороны над главным резервуаром. Фильтр ФВ3, установленный перед электроаппаратами, обеспечивает дополнительную очистку воздуха, поступающего к аппаратам. Магистраль стояночного тормоза. Магистраль стояночного тормоза служит для питания сжатым воздухом цилиндров стояночного пневмопружинного тормоза (блок-тормоза) БТ1, БТ2. Поступление сжатого воздуха в эту магистраль осуществляется через разобщительный трехходовой кран КР21, фильтр ФВ5. 4.2. ЭЛЕКТРОКОМПРЕССОР ЭК-4Б

Назначение и технические данные. Электрокомпрессор воздушный ЭК-4Б предназначен для питания сжатым воздухом тормозных систем и пневматических приборов вагонов метрополитена. Технические данные электрокомпрессора приведены ниже:

Конструкция. Воздушный электрокомпрессор ЭК-4Б относится к типу горизонтальных, однорядных, одноступенчатых поршневых машин низкого давления и малой производительности. Электрокомпрессор состоит из компрессора и электродвигателя ДК-408 или ДК-410. Корпус компрессора 1, отливаемый из серого чугуна, является основной базирующей деталью, на которой монтируются все остальные узлы и детали. Доступ в корпус осуществляется через окна, закрываемые крышками. Двухкривошипный коленчатый вал 2 опирается на два радиальных однорядных шариковых подшипника 411. Подшипник 13 вмонтирован в горизонтальную расточку торцовой стенки корпуса, а подшипник 15 – в крышку подшипника 16. Два горизонтальных шатуна 9 смонтированы на шатунных шейках коленчатого вала. Нижние головки шатунов залиты баббитом и образуют шатунные подшипники 3, в верхние головки запрессованы бронзовые втулки 4. На обеих крышках шатунов предусмотрено по одному маслоразбрызгивателю 14, которые крепятся в разъеме шатуна. Поршни 5 тронковые, их изготовляют из серого чугуна. На каждой головке поршней имеются три ручья: два верхних – для компрессионных колец и один нижний – для маслосъемного кольца. На юбках поршней имеются ручьи для вторых маслосъемных колец. Блок цилиндров 6 выполнен из серого чугуна и установлен на корпусе. Для обеспечения необходимой теплоотдачи наружная поверхность блока цилиндров выполнена ребристой. Клапаны 7 (всасывающие и нагнетательные) выполнены самопружинящими, ленточными, в одном блоке. Каждый из клапанов имеет по 12 пластин: шесть нагнетательных и шесть всасывающих. Крышка 8 клапанов изготавливается из серого чугуна. Наружная поверхность крышки для обеспечения необходимой теплоотдачи сделана ребристой. Внутренняя полость крышки имеет перегородку, отделяющую всасывающую полость крышки от нагнетательной. Двухступенчатый редуктор предназначен для понижения частоты вращения от электродвигателя к компрессору. Он состоит из зубчатого колеса 18, сидящего на валу электродвигателя, зубчатого колеса 17, сидящего на коленчатом валу компрессора, и блока зубчатых колес 11, вращающегося на эксцентриковой оси 12. Блок зубчатых колес состоит из двух зубчатых колес, изготовленных из стали. В блок зубчатых колес запрессованы две бронзовые втулки 10. Этот блок свободно вращается на эксцентриковой оси. Система смазки компрессора барботажная. Зубчатые колеса редуктора частично погружаются в масло и смазывают весь редуктор. При вращении коленчатого вала масло из картера захватывается разбрызгивателями, укрепленными на шатунах; при этом создается масляный туман, оседающий на рабочих поверхностях трущихся деталей и смазывающий их. Корпус компрессора наполняется маслом до верхнего уровня маслозаливного отверстия. Уровень масла контролируют масляным щупом, на котором имеются две риски, устанавливающие верхний и нижний уровни масла. Уровень масла ниже нижней риски не допускается. Электродвигатель постоянного тока к компрессору прикреплен шестью болтами М16. Для передачи вращения на конце вала электродвигателя имеется зу6чатое колесо, которое входит в зацепление с блоком зубчатых колес компрессора. Направление вращения электродвигателя (если смотреть со стороны колпака электродвигателя) – по часовой стрелке. Электродвигатель состоит из якоря (ротора), опирающегося на роликоподщипник 32310 со стороны компрессора и на шарикоподшипник 308 со стороны коллектора, станины и подшипникового щита. Со стороны коллектора электродвигатель закрыт колпаком.

4.3.ВОЗДУХОРАСПРЕДЕЛИТЕЛЬ 337.004 И

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Тип |

автоматический прямодействующий |

|

Номинальное зарядное давление, МПА (кгс/см2) |

0,5 – 0,52 (5 – 5,2)

|

|

Номинальное рабочее напряжение постоянного тока вентилей, В |

50+10 |

|

Время наполнения тормозного цилиндра, с, не более: |

|

|

при экстренном торможении |

1,5 |

|

действии вентиля №1 |

3,0 |

|

№2 |

1,5 |

|

Диапазоны давлений в тормозном цилиндре на порожнем режиме, МПа (кгс/см2): при полном служебном, экстренном торможении и действии вентиля N № |

0,15 – 0,3 ( 1,5 – 3,0) |

|

при действии вентиля №1 |

0,04 – 0,13 (0,4 – 1,3) |

|

Габаритные размеры, мм |

284x479x550 |

|

Масса, кг: |

|

|

главной части |

22 |

|

вентилей замещения |

12 |

|

двухкамерного резервуара |

35,7 |

|

Технические данные авторежима |

|

|

Рабочее давление, МПа (кгс/см2) |

0-0.4 (0-4.0) |

|

Диапазон повышения давления на груженом режиме, МПа (кгс/см2): |

|

|

при полном служебном, экстренном торможении и действии вентиля №2 |

0,11 – 0,13 (1,1 – 1,3) |

|

при действии вентиля №1 |

0,05 – 0,06 (0,5 – 0,6) |

|

Габаритные размеры, мм |

210x190x546 |

|

Масса, кг |

21 |

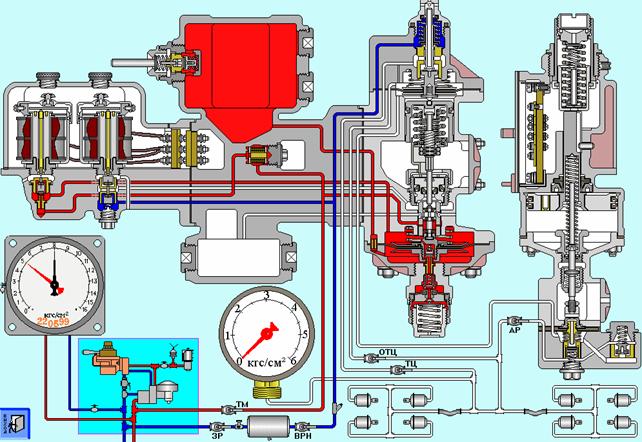

Конструкция. Комплект воздухораспределителя 337.004 (рис. 4.3) состоит из главной части 337.088, вентилей замещения 337.061, отпускного клапана 337.069, устанавливаемых на камере 337.011, укрепляемой на раме вагона.

Главная часть состоит из следующих органов: магистрального, который

имеет диафрагму 54, клапан 56 и шток 50 с тремя уплотнительными

манжетами 46, 49 и 51; реле давления с клапаном 30 и диафрагмой 36,

воздействующей на пружины 39, 41 через поршень 37, уплотненный манжетой

38, и клапан 35 с пустотелым стержнем 34, изолированным манжетой 33;

поршня 45, свободно насаженного на конец штока 40; устройства ликвидации

сверхзарядки, состоящего из диафрагмы 58, клапана 57 и пружины 60.

Вентили замещения №1 и №2 состоят из двух электромагнитов, клапанов 3, 5 и 8, смонтированных в корпусе.

Камера имеет отдельные друг от друга полости: рабочую камеру РК объемом 7 л; камеру разрядки КР объемом около 1 л; полость для подводки проводов и монтажа разъемного клеммного соединения. Внутри камеры имеется фильтр для очистки воздуха.

Отпускной клапан, связанный с полостью РК, состоит из корпуса 19,седла клапана 20, поводка с гайкой и двух пружин 18 и 21. Электропневматический авторежим 260.001 представляет собой отдельный прибор, устанавливаемый на раме вагона и связанный пневматически с воздухораспределителем.

Авторежим состоит из реле, имеющего диафрагму 77, связанную со штоком 75 резьбовым соединением, и клапанов 78 и 83; пневматической части с поршнем 74 и буфером 72; контактной части 71, связанной с поршнем посредством зубчатого зацепления.

Принцип действия.

Зарядка. Сжатый воздух поступает из тормозной магистрали по каналу 6 через клапан 8 и канал 7 в полости, расположенные по обе стороны диафрагмы 54, разделенные между собой калиброванным отверстием 52 и далее – по каналу 22 в камеру РК.

Клапан 56, нагруженный пружиной 55, закрывает доступ воздуха к клапану ликвидации сверхзарядки 57. Одновременно по каналу 24 воздух из тормозной магистрали заполняет полость между манжетами 49 и 51. Сжатый воздух из напорной магистрали через разобщительный кран 70 и обратный клапан 69 заряжает запасные резервуары ЗР и далее – через фильтр 65 по каналу 29 поступает к питательному клапану 35, прижатому к седлу пружиной 32.

Одновременно по каналу 1 сжатый воздух из напорной магистрали подходит к клапану 5 вентиля №1, прижатому к седлу пружиной 4.

Камера КР сообщается с атмосферой каналами 23 и 47 через полость между уплотнительными манжетами 46 и 49; полость под поршнем 45 сообщена с атмосферой каналом 2 через открытый клапан 3 вентиля N1 и канал 17; тормозные цилиндры ТЦ сообщены с атмосферой каналами 67 и 28 через открытый клалан 30 и далее – отверстием 31.

При медленном понижении давления воздуха в тормозной магистрали (темпом 0,1 МПа (1 кгс/см2) в течение 3 мин) таким же темпом понижается давление и в ра6очей камере, не вызывая действия воздухораспределителя.

Служебное торможение и перекрыша. При снижении давления воздуха в тормозной магистрали темпом служебного торможения 0,1 МПа (1 кгс/см2) в течение 4 – 5с вследствие образующего перепада давления воздуха в камере РК и в тормозной магистрали диафрагма 54 прогнется вверх, сжимая пружину 53, при этом под усилием пружины 55 клапан 56 разобщает РК от магистрали; при движении штока 50 вверх манжета 49 переместится выше отверстия 48, разобщит КР от атмосферы и соединит ее с магистралью по каналам 23 и 24.

При дополнительной служебной разрядке тормозной магистрали диафрагма 54 прогнется вверх до упора в корпус и через штоки 50 и 40, шайбу 43 переместит диафрагму 36 в верхнее положение; клапан 30 закроет атмосферное отверстие 31, сообщающее тормозные цилиндры с атмосферой, и, сжимая пружину 32, откроет питательный клапан 35, сообщающий по каналам 28, 29 и трубопроводу 67 тормозные цилиндры с запасным резервуаром.

Через каналы 66 и 26 воздух из тормозных цилиндров поступает в полость над диафрагмой 36, которая прогнется вниз, сжимая через поршень 37 пружины 39 и 41, при этом питательный клапан 35 закроется. Наступит равновесие системы (перекрыша) .

При сообщении полости под диафрагмой 36 с атмосферой через авторежим давление воздуха в тормозных цилиндрах будет соответствовать порожнему режиму (на рис.4.3 авторежим изображен в положении порожнего режима) .

При груженом положении авторежим сообщает тормозной цилиндр и полости по обеим сторонам диафрагмы 36 между собой, при этом за счет разницы рабочих площадей поршня 37 и диафрагмы 36 обеспечивается дополнительное нажатие на поршень 37, соответствующее груженому режиму.

Соотношение рабочих площадей диафрагм 36, 54 и поршня 37 рассчитаны таким образом, что предельное давление в тормозных цилиндрах устанавливается при снижении давления воздуха в тормозной магистрали не менее чем на 0,18 МПа (1,8 кгс/см2) от зарядного.

Прямодействие. При утечке воздуха из тормозных цилиндров в атмосферу снижается давление в полости над диафрагмой 36, в результате чего равновесие нарушается, клапан 35 открывает сообщение тормозных цилиндров с напорной магистралью и запасными резервуарами.

В случае превышения давления воздуха в тормозных цилиндрах (пропуск воздуха из напорной магистрали ,через неплотности питательного клапана 35) диафрагма 36 прогибается вниз, клапан 30 откроется и сообщит тормозные цилиндры с атмосферой для ликвидации избыточного давления.

Ступенчатое торможение. При снижении давления в тормозной магистрали ступенями происходит ступенчатое торможение.

Экстренное торможение. При экстренном торможении действие воздухораспределителя происходит так же, как и при служебном торможении.

Ускоренное наполнение тормозных цилиндров обеспечивается за счет высокого давления воздуха в напорной магистрали и наличия обратной связи тормозного цилиндра с полостью над диафрагмой 36.

В процессе торможения при сверхзарядке рабочей камеры выше 0,5 МПа (5,0 кгс/см2) диафрагма прогнется вниз и клапан 57 выпустит избыток воздуха из РК в атмосферу.

Действие воздухораспределителя при замещении электродинамического торможения пневматическим. При электродинамическом торможении, когда со снижением скорости поезда уменьшается сила торможения, развиваемая тяговыми электродвигателями, автоматически включается катушка вентиля N1, при этом: якорь 13 электромагнита притягивается к сердечнику, передвигает шток 16 в крайнее положение, закрывает клапан 3 и через шток, сжимая пружину 4, открывает клапан 5, разобщающий полость под поршнем 45 от атмосферы, и сообщает ее каналами 1 и 2 с запасным резервуаром; давлением сжатого воздуха поршень 45 перемещается вверх до упора в гайку 44, сжимая через распорную втулку 42 пружину 39, которая через поршень 37 поднимает диафрагму 36 в верхнее положение; наполнение тормозных цилиндров происходит теми же путями, как и при служебном торможении.

Для ручного включения вентиля №1 необходимо нажать кнопку 14, которая, сжимая пружину 15, переместит якорь 13 в нижнее положение, а далее происходит торможение так же, как и при электрическом возбуждении катушки.

При отказе электродинамического торможения автоматически включается вентиль №2, при этом: якорь электромагнита 11 притягивается к сердечнику и передвигает шток 10 в крайнее нижнее положение; клапан 8 прижимается к нижнему седлу, разобщая полость над диафрагмой 54 от тормозной магистрали и сообщая ее с атмосферой каналами 7 и 9.

Происходит экстренное торможение без разрядки тормозной магистрали. Наполнение тормозных цилиндров происходит так же, как и при служебном торможении.

Для ручного включения вентиля №2 необходимо нажать кнопку 12, которая, сжимая пружину, переместит якорь 11 в нижнее положение, а далее происходит торможение так же, как и при электрическом возбуждении катушки.

В случае срабатывания вентиля №2 после торможения, произведенного вентилем №1, в тормозных цилиндрах устанавливается предельное давление, как и при служебном торможении.

Отпуск. При повышении давления воздуха в тормозной магистрали на 0,02 – 0,03 МПа (0,2 – 0,3) кгс/см2 диафрагмы 54 и 36 прогибаются вниз, открывая атмосферное отверстие; происходит сообшение тормозных цилиндров с атмосферой.

Так как рабочая площадь диафрагмы 54 примерно вдвое больше рабочей площади диафрагмы 36, равновесие системы (перекрыша) наступит после снижения давления в тормозных цилиндрах на величину, вдвое большую, чем величина повышения давления в тормозной магистрали.

При восстановлении в тормозной магистрали зарядного давления происходит полный выпуск воздуха из тормозных цилиндров в атмосферу. Диафрагма 54 занимает положение, соответствующее зарядке воздухораспределителя, камера разрядки КР сообщается полостью между манжетами 46 и 49 по каналам 23 и 47 с атмосферой.

Облегчение отпуска примерно на 0,02 МПа (0,2 кгс/см2)] обеспечивает пружина 53. Отпуск тормоза вручную может производиться нажатием стержня отпускного клапана, который выпускает воздух из рабочей камеры в атмосферу.

При снятии напряжения с катушки вентиля №1 якорь 13 электромагнита под действием пружины 4 перемещается в верхнее положение, клапан 5 закрывается, открывая клапан 3. Полость под поршнем 45 разобщается с напорной магистралью и снова сообщается каналами 2 и 17 с атмосферой. Происходит полный отпуск.

При снятии напряжения с катушки вентиля №2 полость над диафрагмой 54 клапаном 8 разобщается от атмосферы и сообщается каналами 6 и 7 с тормозной магистралью.

Для ускорения отпуска после экстренного торможения и торможения вентилем №2 давление воздуха в рабочей камере снижается до 0,2 – 0,25 МПа (2 – 2,5) кгс/см2. Это обеспечивается соотношением силы предварительного нажатия пружины 55 и силы давления сжатого воздуха на плошадь клапана 56.

Принцип действия авторежима и его взаимодействия с воздухораспределителем. Реле авторежима связано каналами 25, 26, 84 и 85 с реле давления воздухораспределителя и тормозными цилиндрами.

При порожнем режиме поршень 74 находится в крайнем верхнем положении, пружины 73 и 76 взаимно уравновешены, клапан 82 под усилием пружины 81 закрыт, клапан 83 открыт, полость под диафрагмой 36 воздухораспределителя по каналам 25 и 85 сообщается с атмосферой.

На груженом режиме при пневматическом торможении поршень 72 перемешается в крайнее нижнее положение, сжимая пружины 73 и 76 и далее через шток 75 прогибает диафрагму 77 вниз, при этом клапан 83 закрывается, а клапан 82 открывается, сообщая полость под диафрагмой 36 по каналам 25, 84, 85 с тормозными цилиндрами.

Площадь диафрагмы 77 рассчитана на разность усилий пружины 73 между груженым и порожним режимами. При полной населенности. вагона пружина 73 обеспечивает перетекание воздуха в полость под диафрагму 36 до предела, соответствующего полному груженому режиму. При неполной населенности вагона поршень 74 находится в промежуточном положении, пружина 73 будет нагружена не полностью, поэтому в полости под диафрагмой и в тормозных цилиндрах устанавливается меньшее давление.

Обратный клапан 78 служит для надежного отпуска воздухораспределителя на промежуточных положениях авторежима, сообщая полость под диафрагмой 36 по каналам 25, 79, 80, 84, 85, 66 через тормозной цилиндр и далее по каналам 67, 28, клапан 30 с атмосферой.

При действии электродинамического торможения авторежим посредством контактной части 71, связанной с поршнем зубчатым зацеплением, регулирует величину тока уставки реле торможения и ускорения.

Для исключения возможных случаев завышения давления воздуха в тормозных цилиндрах до давления воздуха в напорной магистрали при перекрытом разобщительном кране 64, установленном на обратной трубке ТЦ, тормозная камера соединена с трубопроводом к ТЦ каналом диаметром 4 мм в крышке питательного органа. Благодаря наличию указанного канала давление воздуха в тормозном цилиндре не будет подниматься выше регулировочного в случае случайного перекрытия крана 64 на обратной трубке ТЦ. Для отключения воздухораспределителя служит трехходовой разобщительный кран 68.

Камера воздухораспределителя, имеющая объем 7 л, служит дополнительным резервуаром тормозного воздухораспределителя 337.4 и является кронштейном для его установки и подсоединения трубопроводов.

4.4. КРАН МАШИНИСТА 334

Назначение и технические данные. Кран машиниста 334 предназначен для управления пневматическими тормозами поезда. Устанавливается он в кабине машиниста.

Технические данные крана машиниста приведены ниже:

|

Давление сжатого воздуха в питательной магистрали, МПа (кгс/см2) |

0,3-0,9 (3 – 9) |

|

Служебная разрядка магистрали темпом, МПа (кгс,/см2) |

0,03 – 0,04 (0,З – 0,4) |

|

Экстренная разрядка магистрали темпом, МПа (кгс/см2) |

0,13 (1,3) |

|

Масса, кг |

16,1 |

|

Габаритные размеры, мм |

320x260x305 |

Конструкция и принцип действия. Кран машиниста (рис. 4.4) состоит из корпуса с двумя камерами: золотниковой и поршневой, двух крышек, ручки и редуктора.

Кран машиниста имеет пять фиксированных положений ручки.

Положение 1 – зарядка и отпуск. Сжатый воздух из питательной магистрали

через отверстие 1  (рис.

4.5) золотника, выемку Д зеркала и выемки 4 и 5 золотника постулает в

канал тормозной магистрали М. Происходит быстрая зарядка тормозной

магистрали. Одновременно сжатый воздух через отверстие 1, выемку 1а

золотника отверстия У1 и зеркало поступает в уравнительный

резервуар и надпоршневую камеру, а через отверстие 3 золотника – в

камеру золотникового питательного клапана.

(рис.

4.5) золотника, выемку Д зеркала и выемки 4 и 5 золотника постулает в

канал тормозной магистрали М. Происходит быстрая зарядка тормозной

магистрали. Одновременно сжатый воздух через отверстие 1, выемку 1а

золотника отверстия У1 и зеркало поступает в уравнительный

резервуар и надпоршневую камеру, а через отверстие 3 золотника – в

камеру золотникового питательного клапана.

Положение 2 – поездное. Сжатый воздух из питательной магистрали и через отверстие 2 золотника, канал ЗК и золотниковопитательный клапан поступает в тормозную магистраль. Уравнительный резервуар сообщается с магистралью каналами У2, выемками 4 и 5 золотника и каналом М зеркала.

Уравнительный резервуар и камера над регулирующим поршнем сообщаются в этом положении с тормозной магистралью.

Положение 3 – перекрыша. При этом положении крана все отверстия перекрыты. Это положение используется для получения ступеней торможения или отпуска.

Положение 4 – служебное торможение. Выемка 6 золотника сообщает уравнительный резервуар через калиброванное отверстие У3 с атмосферным каналом Аm . Происходит разрядка тормозной магистрали в атмосферу, пока давление в ней не уравняется с давлением в уравнительном резервуаре. Таким способом можно (ступенями) снижать давление в тормозной магистрали.

Положение 5 – экстренное торможение. Магистраль М выемками 4 и 5 золотника сообщается каналом Аm с атмосферой. Происходит быстрая разрядка тормозной магистрали в атмосферу. Одновременно осуществляется разрядка уравнительного резервуара и надпоршневой камеры.

4.5. РЕДУКТОР 348

Назначение и технические данные. Редуктор 348 предназначен для автоматического поддержания установленной величины давления в рабочих объемах пневматических устройств и систем.

Технические данные редуктора приведены ниже:

|

Регулируемое давление, Мпа (кгс/см2 ) |

0,05 – 0,65 (0,5 – 6,5) |

|

Рабочее давление на входе, МПа (кгс/см2) |

0,7 – 0,9 (7 – 9) |

|

Габаритные размеры, мм |

132х105х186 |

|

Масса, кг, не более |

4,2 |

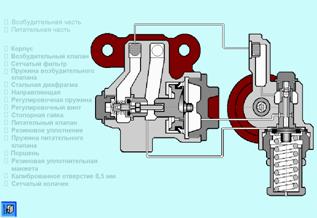

Конструкция и принцип действия. Редуктор состоит из возбудительной и питательной частей, находящихся в одном корпусе.

Редуктор

имеет клапанно-поршневую конструкцию с металлической диафрагмой. К

основным элементам относятся корпус с фланцем для крепления,

регулировочный стакан с пружиной, возбудительный клапан и поршень с

питательным клапаном.

Редуктор

имеет клапанно-поршневую конструкцию с металлической диафрагмой. К

основным элементам относятся корпус с фланцем для крепления,

регулировочный стакан с пружиной, возбудительный клапан и поршень с

питательным клапаном.

Редуктор выполнен таким образом, что монтаж его осуществляется либо на фланце крана машиниста 334, либо на специальном кронштейне.

Сжатый воздух из напорной магистрали поступает в полость А (рис. 4.6) и по каналу Е – в полость И. Под действием регулирующей пружины 13 мембрана 10 прогибается вверх, и клапан 9 соединяет полость И каналом Г с полостью В над поршнем 19.

Под действием сжатого воздуха в полости В поршень 19 перемещается влево и открывает клапан 20. Полость А напорной магистрали сообщается с полостью Б воздушной сети. Сжатый воздух из напорной магистрали поступает в воздушную сеть до тех пор, пока давление в полости Ж, сообщенной каналом Д с воздушной сетью, не окажется достаточным для преодоления усилия регулирующей пружины 13, после чего мембрана 10 займет среднее положение, и клапан 9 разобщит полости И и В.

Давление по обе стороны поршня 19 через калиброванное отверстие диаметром 0,5 мм в нем выравнивается. Клапан 20 усилием пружины 23 прижимается к седлу 21, и сообщение между напорной магистралью и воздушной сетью перекрывается.

В воздушной сети устанавливается и поддерживается то давление, на которое отрегулирована пружина 13 редуктора.

4.6. АВТОМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ ТОРМОЖЕНИЯ 325

Назначение и технические данные. Автоматический выключатель торможения (АВТ) 325.000-1 предназначен для исключения одновременного (совместного) действия электродинамического (реостатного) и пневматического торможения при давлении воздуха в тормозных цилиндрах выше определенного значения. Выключатель служит для разрыва электрической цепи управления тяговых двигателей.

Технические данные автоматического выключателя торможения приведены ниже:

|

Давление в тормозных цилиндрах, при котором происходит разрыв электрической цепи, МПа (кгс/см2 ) |

0,15 – 0,165 (1,5 – 1,65) |

|

Включение АВТ (замыкание контактов) происходит при давлении воздуха в ТЦ, МПа (кгс /см2) |

0,05 – 0,1 (0,5 – 1,0) |

|

Предел регулировки давления, при котором происходит размыкание контактов, Мпа, (кгс/см2) |

0,08 – 0,25 (0,8 – 2,5) |

|

Рабочее няпряжение, В |

80 |

|

Зазор между контактами, мм |

4 – 6 |

|

Присоединительные размеры труб |

3/4” |

|

Габаритные размеры, мм |

182х122х197 |

|

Масса, кг |

2,3 |

Конструкция и принцип действия. Автоматический выключатель торможения

(рис. 4.7) состоит из корпуса 11, в нижней части которого двумя болтами

закреплен резьбовый штуцер 15, зажимающий резиновую диафрагму 14. Справа

от диафрагмы помещен пластмассовый плунжер 7, нагруженный регулирующей

пружиной 12. Поджатие этой пружины осуществляется регулировочным винтом

8, который стопорится контргайкой  10.

Для исключения случайной регулировки на регулировочный винт

навинчивается специальная контргайка 9.

10.

Для исключения случайной регулировки на регулировочный винт

навинчивается специальная контргайка 9.

В плунжере имеется стальная ось, концы которой выступают за поверхность, образуя цапфы, в которые входят проушины нижнего рычага 13. Сам рычаг при помощи оси шарнирно закреплен на неподвижной стойке 16. Сверху на рычаг опирается вилка 4 подвижного контакта 3, притянутая к нижнему рычагу отключающей пружиной 17.

В верхней части корпуса закреплена при помощи двух винтов пластмассовая панель 1 с неподвижным контактом 2 и винтом 18, крепящим стойку 16. Панель закрыта пластмассовой крышкой 21, которая надета на винт 19 и закреплена гайкой 20. Вывод от подвижного контакта на панель квинту 18 осуществляется гибким проводом 22. Корпус сверху закрыт откидывающейся крышкой 5, имеющей проточку, в которую вставляется резиновое уплотнение, предохраняющее внутреннюю полость от попадания грязи и пыли.

При заполнении тормозного цилиндра сжатый воздух одновременно поступает в штуцер автоматического выключателя торможения и действует на резиновую диафрагму, которая, прогибаясь, действует на плунжер 7. Плунжер цапфами поворачивает нижний рычаг 13 влево, выпрямляя угол между осью нижнего рычага и вилкой подвижного контакта.

Пройдя положение мертвой точки, вилка 4 под действием отключающей пружины 17. откидывается на опорный изолятор 6, размыкая подвижный и неподвижный контакты.

При отпуске тормоза сжатый воздух выходит из тормозного цилиндра и одновременно из полости слева от диафрагмы. Регулирующая пружина 12 возвращает поршень влево до упора, поворачивая рычаг в обратном направлении. Происходит замыкание контактов.

4.7. ДВЕРНОЙ ВОЗДУХОРАСПРЕДЕЛИТЕЛЬ 87

Назначение и технические данные. Дверной воздухораспределитель предназначен для автоматического открывания и закрывания входных дверей.

Технические данные приведены ниже:

|

Род тока |

постоянный |

|

Номинальное напряжение, В |

50 |

|

Давление сжатого воздуха, МПа(кгс/см2) |

0,2-0,4 (2,0 – 4,0) |

|

Габаритные размеры, мм |

220х230хЗ15 |

|

Масса, кг |

23 |

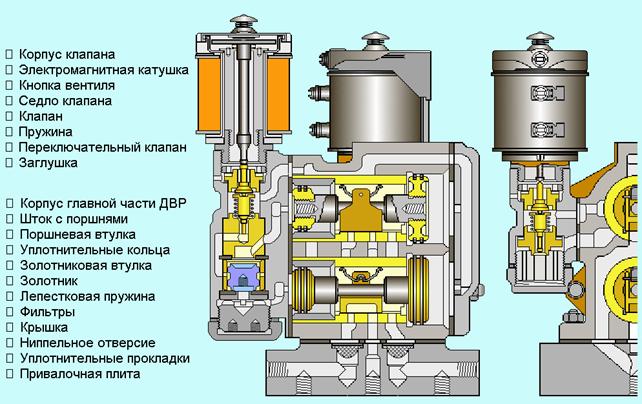

Конструкция и принцип действия. Дверной воздухораспределитель состоит из главной части, пусковых клапанов, клапана переключателя и плиты (рис. 4.8).

Зарядка. Когда катушки электропневматических вентилей не возбуждены, их

клапаны пружинами отжаты в верхнее положение и перекрывают атмосферные

отверстия в вентилях.

Сжатый воздух перемещает дифференциальные поршни 6 и 26 в сторону больших дисков, при этом золотники 32 перемещаются в крайнее правое положение, выемками сообщают передние полости дверных цилиндров с атмосферой, а через открытые кромками золотников отверстия сжатый воздух поступает в задние полости дверных цилиндров, происходит закрывание дверей.

Для

приведения в действие воздухораспределителя необходимо возбудить на 1 –

2 с какую-либо катушку электромагнитной системы вентиля 30 или вручную

кнопкой вентиля 31 отжать клапаны в нижнее положение.

Для

приведения в действие воздухораспределителя необходимо возбудить на 1 –

2 с какую-либо катушку электромагнитной системы вентиля 30 или вручную

кнопкой вентиля 31 отжать клапаны в нижнее положение.

Открывание дверей. При возбуждении катушки вентиля 1 (рис. 4.9) его нижний клапан перекроет доступ сжатого воздуха, а открытый верхний клапан соединит камеру со стороны малого диска поршня В с атмосферой.

Под действием сжатого воздуха через вентиль 2 поршень В переместится вместе с золотником в крайнее правое положение.

Выемка золотника сообщит задние полости дверных цилиндров с атмосферой, а кромка золотника откроет отверстие, ведущее в передние полости дверных цилиндров, и сжатый воздух откроет двери одной стороны вагона.

Для открывания дверей другой стороны вагона возбуждается катушка вентиля 2. Поршень Н переместит золотник, и произойдет открывание дверей.

Закрывание дверей. При возбуждении катушки вентиля 3 камеры со стороны больших дисков поршней В и Н соединяются с атмосферой, а его нижний клапан перекроет доступ сжатого воздуха. Поршни за счет разности площадей давлением сжатого воздуха займут крайнее левое положение, перемещая за собой золотники. Сжатый воздух поступает в задние полости дверных цилиндров, и двери закроются.

При возбуждении вентиля 3 или при одновременном возбуждении вентилей 1 и 2 или всех трех вместе двери закрываются.

4.8. УНИНЕРСАЛЬНЫЙ АВТОМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ АВТОСТОПА

Назначение и технические данные.

Универсальный автоматический выключатель автостопа (УАВА) служит для автоматического отключения тяговых двигателей при торможении поезда действием автостопа и для временного или постоянного отключения срывного клапана автостопа от тормозной магистрали вручную, после произведенного служебного торможения.

Технические данные УАВА приведены ниже:

|

Диапазон давления в тормозной магистрали, МПа (кгс/см2) |

0,3 – 0,8 (3 – 8) |

|

Род электрического тока |

постоянный |

|

Номинальное напряжение, В |

80 |

|

Габаритные размеры, мм |

160х185х280 |

|

Масса, кг |

8,4 |

Конструкция и принцип действия. УАВА состоит из пневматической и электропневматической частей, укрепленных на кронштейне (рис. 4.10).

Пневматическая часть, имеющая рукоятку управления с тремя положениями, осуществляет временное и постоянное выключение системы автостопа.

Электропневматическая часть путем размыкания контактов в цепи управления

осуществляет отключение тяговых двигателей при срабатывании срывного

клапана автостопа.

Воздухопроводы от тормозной магистрали ТМ и срывного клапана СК присоединены к кронштейну при помощи штуцеров и накидных гаек.

Зарядка. В положении зарядки ручка 12 находится в вертикальном положении и застопорена фиксатором 35, который входит в сквозное отверстие кулачка 10.Тормозная магистраль через открытый клапан 4 сообщается со срывным клапаном. Сжатый воздух через нагнетательную 29 и всасы-вающую 30 трубки проходит в полости Г и Д. Пружиной 28 поршень 25 плотно прижат к седлу и своим уплотнением 24 перекрывает отверстие Е.

Срабатывание. При срабатывании срывного клапана автостопа тормозная магистраль сообщается с атмосферой. В нагнетательной трубке создается напор воздуха, а из всасывающей произойдет отсасывание сжатого воздуха, в результате чего давление в надпоршневой полости Г будет выше давления под поршнем. Усилием воздуха поршень, сжимая пружину 28, опустится вниз и откроет отверстие Е. Сжатый воздух через отверстие в седле под плунжер 22 поднимет его вместе с толкателем 17 и скользящим контактом 20 до захода лепестков контакта в углубление крышки 19. Контакты разомкнутся и разорвут цепь управления тяговых двигателей.

После восстановления срывного клапана при последующей зарядке тормозной магистрали пружина отожмет поршень в верхнее положение до упора в седло 23. Отверстие Е будет перекрыто, и воздух из-под плунжера 22 через дроссельное отверстие В в стенке корпуса контактной части уйдет в атмосферу.

Чтобы снова замкнуть контакты и восстановить цепь управления тяговых двигателей, необходимо вынуть шплинт 18, повернуть заслонку 16 вокруг оси 15 и, нажав на толкатель 17, опустить плунжер с контактом до упора.

Выключение системы автостопа. Для временного выключения системы автостопа необходимо предварительно снизить давление в ТМ до 0,25 МПа (2,5 кгс/см2). Затем перевести ручку 12 из вертикального положения до упора, в фиксатор 35. Поворачиваясь, кулачок 10 воздействует на упорку 8, опуская ее, и сжимает пружину 5. Под действием пружины клапан 4 садится на седло и отключает тормозную магистраль от срывного клапана.

Ручка удерживается в таком положении вручную и при освобождении автоматически, пружиной, возвращается в вертикальное положение, открывая клапан 4.

Чтобы произвести постоянное выключение автостопа, фиксатор 35 выдвигается до отказа, ручка переводится в горизонтальное положение и удерживается фиксатором, который вставляется в отверстие в кулачке 10. Тормозная магистраль отключается так же, как и при временном выключении.

При торможении краном машиниста, стоп-краном или другим средством, помимо срывного клапана, контактная часть УАВА не срабатывает, так как воздух, выходя в атмосферу через ТМ, разряжает надпоршневую полость Г и поршень остается прижатым к седлу.

4.9. СРЫВНОЙ КЛАПАН

Назначение и технические данные. Срывной клапан предназначен для установки на вагоны метрополитена в целях производства автоматической экстренной разрядки тормозной магистрали при проезде поездом красного сигнала, а также при превышении установленной скорости движения поезда на участках, оборудованных инерционными путевыми шинами.

Клапан устанавливается на неподрессоренной части вагона и обеспечивает работу при зарядном давлении в тормозной магистрали от 0,3 до 0,8 МПа (от 3 до 8 кгс/см2) . Тормозная магистраль подводится к клапану через универсальный автоматический выключатель автостопа (УАВА) N288.

Технические данные срывного клапана приведены ниже:

|

Диапазон температур окружающего воздуха, С ˚ |

+50 – 40 |

|

Масса, кг |

9,8 |

|

Габаритные размеры, мм |

310х175х200 |

Конструкция и принцип действия. Срывной клапан состоит из пневматической части, включающей поршень с крышкой, и механической части, включаюшей эксцентрик, жестко связанный со скобой, стакан и фиксирующее устройство.

|

Срывной клапан имеет два положения: Включено и Отключено.

При включенном положении срывного клапана и УАВА воздух из тормозной магистрали поступает в полость М (рис. 4.11), отделенную манжетой от полости А, постоянно сообщенной с атмосферой. Поршень 7, будучи уравновешенным, остается прижатым к седлу усилием пружины независимо от зарядного давления.

При запрещающем сигнале светофора путевая шина находится в заграждающем положении; при наезде на нее скоба срывного клапана отклоняется, перемещая толкатель 2 клапана вправо, уплотнение 6 отходит от седла 4, сообщая магистраль с – атмосферой, производя экстренную разрядку тормозной магистрали. После проезда путевой шины скоба под действием пружин 16 и 18 в стакане 15 примет вертикальное положение, однако посадка поршня не произойдет. Он будет удерживаться в открытом положении давлением сжатого воздуха со стороны тормозной магистрали, воздействующей на площадь поршня 7. Для прекращения разрядки тормозной магистрали необходимо ручку крана машиниста поставить в положение 3. При давлении в магистрали не более 0,18 МПа (1,8 кгс/см2) произойдет закрытие клапана.

Посадку клапана после наезда скобой срывного клапана на путевую шину можно произвести и ручкой УАВА, перекрыв подачу воздуха из тормозной магистрали к срывному клапану.

В тупиках, а также на участках, где ограничены скорости для безопасности движения поездов, устанавливаются инерционные шины. При проезде поезда со скоростью, не превышающей допустимую, скоба клапана, ударяясь об инерционную шину, отклоняет ее, не вызывая при этом срабатывание клапана.

При проезде инерционной шины со скоростью, превышающей допустимую, скоба отклоняется, вызывая срабатывание клапана.

При движении поезда по неправильному пути, т. е. когда скоба клапана отклоняется в нерабочую сторону, срабатывание клапана не происходит, если скорость движения поездов не превышает 35 км/ч.

4.10. ЭЛЕКТРОПНЕВМАТИЧЕСКИЙ КЛАПАН АВТОСТОПА

Назначение и технические данные. Электропневматический клапан автостопа 481-2 (ЭПК автостопа) предназначен для разрядки тормозной магистрали экстренным темпом при отказе контроля скорости в системе автоматического регулирования скорости (АРС) и при нарушении цепи управления электродинамического тормоза.

Технические данные автоматического клапана автостопа приведены ниже:

Диапазон давления в тормозной

магистрали, МПа (кгс/см2) .............................................. 0,3 – 0,8

(3 – 8)

Номинальное рабочее напряжение постоянного

тока, В................................................................................. 50

Время разрядки тормозной магистрали вагона

с 0,52 до 0,25 МПа[(с 5,2 до 2,5) кгс/см2], с, не более.... 3 Габаритные размеры, мм............................................. 225х140х265

Масса, кг........................................................................... 12

Конструкция и принцип действия.

ЭПК

автостопа состоит из кронштейна и съемной алектропневматической части,

которая включает в себя корпус с возбудительным клапаном, срывным

поршнем и электромагнит.

ЭПК

автостопа состоит из кронштейна и съемной алектропневматической части,

которая включает в себя корпус с возбудительным клапаном, срывным

поршнем и электромагнит.

Конструкция ЭПК автостопа (рис. 4.12) выполнена таким образом, что при его монтаже не требуется дополнительных соединений воздухопроводов, а электрический контакт между кронштейном и электропневматической частью осуществляется автоматически при креплении фланцевого соединения.

Электрическая часть ЭПК автостопа включается через электрическое реле времени в систему АРС, а пневматическая часть – в систему пневматического тормоза.

Зарядка. При подаче напряжения на электромагнит ЭПК автостопа якорь 6 втягивается в катушку и с помощью штока 7 нажимает на возбудительный клапан 8, который разобщает надклапанную полость В от атмосферы.

При открытии крана двойной тяги сжатый воздух подводится к срывному поршню и далее через дроссельное отверстие Б в надклапанную полость, при этом давление по обе стороны срывного поршня выравнивается, а пружина 10 прижимает его к седлу, разобщая тормозную магистраль от атмосферы.

Срабатывание. При прекращении питания электромагнита клапан 8 пружиной 9 отжимается вверх, сообщая надклапанную полость В через отверстие А с атмосферой. Вследствие того что проходное сечение отверстия А по размерам значительно превышает проходное сечение дроссельного отверстия Б, давление воздуха в надклапанной полости резко падает, срывной поршень открывается и сообщает тормозную магистраль с атмосферой, производя экстренную разрядку.

Для подготовки ЭПК автостопа к повторному действию после экстренного торможения необходимо подать напряжение на катушку электромагнита и зарядить тормозную магистраль сжатым воздухом.

4.11. ВОЗДУШНЫБ РЕЗЕРВУАРЫ

Воздушные резервуары предназначены для создания необходимого запаса сжатого воздуха определенного давления для обеспечения действия пневматических приборов и электрических аппаратов после остановки компрессоров.

Резервуары наполняются сжатым воздухом давлением 0,5 – 0,8 МПа (5 – 8 кгс/см2) и относятся к наиболее ответственному оборудованию вагонов метрополитена.

Технические данные воздушных резервуаров приведены в табл. 4.1.

В зависимости от их назначения резервуары отличаются размерами, количеством и диаметром штуцеров.

По своей конструкции каждый резервуар представляет собой замкнутый сосуд и состоит из двух штампованных сферических днищ 3 (рис. 4.13),сваренных с цилиндрической обечайкой 5. В днище 3 и обечайку 5 вваривают штуцеры 1 для присоединения трубопроводов и штуцер 6, в который ввинчивают спускной кран для очистки резервуара от конденсата и грязи. При изготовлении резервуаров могут быть применены все виды дуговой электросварки или газокислородная сварка.При сварке днищ с обечайкой применяют центрируюшие кольца 4, которые повышают точность стыковки днищ с обечайкой. После изготовления резервуара на одно из днищ приваривают паспортную табличку 2, на которой клеймами выбивают основные данные: завод-изготовитель, регистрационный номер резервуара, объем, рабочее давление, дату изготовл ения. Качество сварных швов проверяют рентгеновскими лучами. Кроме того, каждый резервуар после изготовления проходит гидравлическое испытание по специальной Инструкции. После гидравлического испытания на каждом резервуаре белой краской наносят трафарет со следующими данными: место и дата испытания, номер резервуара, давление при испытании, объем.

4.12. ШУМОГЛУШИТЕЛЬ, ОХЛАДИТЕЛЬ И МАСЛООТДЕЛИТЕЛЬ

Шумоглушитель (рис. 4.14) служит для ослабления звука выходяшего из пневматических приборов в атмосферу сжатого воздуха. На чугунный корпус 1 навинчивается гайка, которая зажимает установленные внутри прокладку из войлока (или фетра) 2 и предохранительную сетку 3.

Шумоглушитель устанавливается на трубу, через которую выходит сжатый воздух. Попадая в камеру внутри корпуса шумоглушителя, воздухбыстро расширяется и выходит наружу через войлочную прокладку, которая при этом разбивает его на множество струй, что и ослабляет силу звука.

Охладитель служит для охлаждения воздуха, поступающего из электрокомпрессора в главный резервуар. Охладитель выполнен из пяти отрезков бесшовных труб диаметром 38 мм, сваренных газовой сваркой.

Для увеличения поверхности охлаждения на каждый отрезок трубы насаживаются кольцеобразные ребра.

Маслоотделитель Э-120Т (рис. 4.15) служит для очистки сжатого воздуха от масла и влаги; состоит из корпуса с двумя сетчатыми перегородками, между которыми располагаются мелкие куски латунных трубок.

Внизу корпуса ввертывается кран для удаления конденсата. На вагоне перед главным резервуаром устанавливаются последовательно два маслоотделителя.

4.13. ОБРАТНЫЙ И ПРЕДОХРАНИТЕЛЬНЫЙ КЛАПАНЫ

На вагоне устанавливаются два типа обратных клапанов на 1/2 и 1 1/4”.

Обратный клапан Кл02 (см. рис. 4.1) служит для сохранения воздуха запасного резервуара и для обеспечения работоспособности тормозов и электропневматических аппаратов при разрыве поезда или другой интенсивной утечки воздуха из напорной магистрали.

Обратный клапан Кл01 электрокомпрессора служит для разгрузки компрессора от давления сжатого воздуха из главного резервуара во время остановки компрессора и исключяет утечку воздуха из напорной магистрали при неработающем электрокомпрессоре.

Обратный клапан (рис. 4.16) состоит из корпуса 1 и цилиндрического клапана 2, раслоложенного между седлом корпуса и крышкой, с амортизирующей резиновой прокладкой 3, обеспечивающей снижение шума при работе клапана.

Предохранительный клапан 216-Э предназначен для предохранения от превышения давления воздуха в главном резервуаре в случае неисправности регулятора давления. Клапан отрегулирован на давление (0,9+0,02) МПа [(9+0,2) кгс/см2].

При достижении давления в напорной магистрали (9+0,2) кгс/см2 клапан открывается и соединяет магистраль с атмосферой, после снижения давления до рабочего клапан закрывается.

В корлусе предохранительного клапана 2 (рис. 4.17) находится тарельчатый клапан 1 с направляющими перьями, на котором размещается пружина 3. Усилие пружины регулируется гайкой 4, которая закрывается коллачком 5. При нормальном давлении клапан усилием пружины прижат к своему седлу, но как только давление воздуха превысит силу нажатия пружины, клапан отойдет от седла и воздух будет действовать на большую площадь. Усилие на клапан резко возрастает, и он поднимется выше и выпустит воздух в атмосферу до снижения давления сжатого воздухя и посадки клапана на седло, разобщая магистраль с резервуарами с атмосферой. Регулировочная гайка 4 запломбирована.

Технические данные клапана приведены ниже:

Давление срабатывания, МПа(кгс/см2)................0,6-1,0

(6-10)

Габаритные размеры, мм.......................................202х72

Масса, кг..................................................................2

4.14. ДВЕРНОЙ ЦИЛИНДР И ДВУХТОНАЛЬНЫЙ СИГНАЛ

Цилиндр дверной предназначен для открывания и закрывания раздвижных дверей салона.

Двухкамерный дверной цилиндр (рис. 4.18) состоит из трубы 7 внутреннего диаметра 36 мм и навернутых на него переднего 6 и заднего 12 наконечников. К каждой камере подсоединена пневматическая магистраль – открытия и закрытия дверей.

Внутри цилиндра помещается поршень 15 с резиновыми манжетами 16. Шток центрируется втулкой 5.

Для крепления цилиндра на стенке кузова на трубу цилиндра навертывается один литой кронштейн 18, а к заднему наконечнику приварена шпилька.

Установка цилиндра по вертикали регулируется за счет овальных отверстий в скобе, приваренной на кузове, по горизонтали – за счет перемещения трубы цилиндра по резьбе кронштейнов и отверстий под шпильку.

Двухтональный сигнал С40В служит для подачи звукового сигнала, устанавливается под кабиной вагона, работает под действием сжатого воздуха, поступаюшего из напорной магистрали.

4.15. РАЗОБЩИТЕЛЬНЫЕ КРАНЫ

Разобщительные краны служат для включения и выключения пневматических магистралей, систем и приборов и устанавливаются на трубопроводах, идущих к ним. В соответствии с диаметром трубы, на которой ставятся разобщительные краны, имеются следующие краны, изготовляемые по ОСТ 24.290.16 – 86: кран 1 – 1 (1/4"); кран 1 – 2 (1/2"); кран 1 – 3 ( 3/4"); кран 1 – 6 (1"); трехходовые краны: кран 2 – 4 ( 1/2"); кран 2 – 3 (3/4"), кран 2 – 1 (1/4").

В общем случае разобщительные краны состоят из корпуса, в котором помещена притертая к корпусу пробка, прижимаемая пружиной; гнездо пробки закрыто заглушкой, на квадрат пробки насаживается ручка, закрепленная шпилькой.

Ручка крана имеет два рабочих положения: вдоль оси трубы – кран открыт (прибор, магистраль, система включены); поперек трубы – кран закрыт (прибор, магистраль, система выключены) .

Отдельные разобшительные краны имеют атмосферные отверстия в пробке и корпусе, посредством которых в закрытом положении ручки крана один из отростков крана перекрывается, а другой сообщается с атмосферой.

Трехходовые краны имеют три отростка, а кран 2 – 3 – еще и атмосферное отверстие.

4.16. РЕГУЛЯТОР ДАВЛЕНИЯ АК-11Б

Назначение и технические данные. Регулятор давления АК-11Б, именуемый в дальнейшем регулятором, предназначен для автоматического регулирования давления сжатого воздуха в пневматических системах.

Технические данные приведены ниже:

Напряжение номинальное, В:

постоянного тока................................................................220

переменного тока................................................................500

Ток номинальный, А...........................................................200

Давление отключения, МПа(кгс/см2).................................0,3 – 0,9

(3-9)

Перепад давлений:

при растворе контактов 5 мм

и давлении отключения 0,3 – 0,9 МПа,

(3 – 9 кгс/см2 ), МПа (кгс/см2 ) ....................................0,14 – 0,18

( 1,4 – 1,8)

при растворе контактов 10 – 15 мм

и давлении отключения 0,55 – 0,9 Мпа,

(5,5 – 9 кгс/см2), МПа (кгс/см2)................................ 0,18 – 0,21

(1,8 – 2,1)

Раствор контактов, мм...............................................5 – 15

Масса, кг.....................................................................1,7

Конструкция и принцип действия.

Действие регулятора (рис. 4.19) основано на принципе взаимного уравновешивания усилий регулировочной пружины и давления сжатого воздуха. Вращением головки регулировочного винта 6 устанавливается давление регулировочной пружины 4, необходимое для уравновешивания , заданного давления воздуха. При повышении давления воздуха в пневматической системе приходит в действие контактный механизм и размыкает электрическую пепь электродвигателя компрессора. При понижении давления воздуха ниже заданного значения контактный механизм включает электрическую цепь электродвигателя компрессора. Перепад давлений (разность давлений отключения и включения) регулируется посредством изменения раствора контактов. При увеличении раствора контактов перепад давлений повышается, при уменьшении понижается.

4.17. СИГНАЛИЗАТОР ОТПУСКА ТОРМОЗОВ

Назначение и технические данные.

Сигнализатор отпуска тормозов 352А предназначен для подачи соответствующего сигнала (при замыкании или размыкании блокировки) в электрической схеме вагона о наличии контролируемого давления сжатого воздуха.

Технические данные приведены ниже:

Рабочее давление, МПа (кгс/см2)................................ до 0,6

(до 6)

Давление размыкания и замыкания

электроконтактов, МПа (кгс/см2).............................0,03 – 0,04

(0,3 – 0,4)

Присоединительная резьба труб..............................1/2"

Габаритные размеры, мм...............................134хd75

Масса, кг...........................................................0,68

Конструкция и принцип действия.

Принцип действия и конструкция сигнализатора обеспечивают при наличии определенного давления воздуха в пневматических магистралях замыкание электрической цепи, а при отсутствии давления – размыкание цепи.

Сигнализатор отпуска тормозов 352А (рис. 4.20) состоит из корпуса 4 и основания 1, которые соединены между собой при помощи четырех болтов. Между корпусом и основанием установлена диафрагма 2, на которой закреплены подвижные контакты.

В прорези корпуса вставлен стержень, к которому при помоши винтов крепятся направляюшая втулка и изолятор 3 с неподвижными контактами. Концы стержня зажимаются двумя гайками. К неподвижным контактам присоединяются провода 5.

Для более надежного размыкания контактов сигнализатора между диафрагмой и сигнализатором установлена пружина.

Для предотвращения попадания влаги и пыли внутрь сигнализатора между гайками, в обхват концов стержня, закладывается резиновая прокладка. Для защиты этой прокладки от повреждений (при вращении гаек) по обе стороны прокладки устанавливаются стальные шайбы.

Сигнализатор работает следующим образом. Как только в пневматической магистрали создается давление сжатого воздуха, резиновая диафрагма сигнализатора начинает прогибаться. Установленные на диафрагме подвижные контакты по достижении давления сжатого воздуха 0,03 – 0,04 МПа (0,3 – 0,4 кгс/см2 ) замыкают неподвижные контакты, установленные на изоляторе. При снижении давления ниже указанной величины резиновая диафрагма выпрямляется и контакты сигнализатора размыкаются.

Зазор между подвижными и неподвижными контактами определяет контролируемое давление в магистрали. Поэтому изменяя величину этого зазора путем перемещения изолятора с неподвижными контактами внутри корпуса, осуществляется регулировка сигнализатора на замыкание и размыкание контактов. Перемещение стержня и соответственно с ним изолятора с неподвижными контактами в сторону диафрагмы и обратно выполняется вращением гаек на корпусе.

4.18. ТОРМОЗНОЙ ЦИЛИНДР

Тормозной цилиндр служит для создания тормозного усилия на ободе колесной пары и является приводом тормозной рычажной передачи для обеспечения торможения.

Устанавливаемые на тележке тормозные цилиндры (рис. 4.21) однокамерные с самоустанавливающимся штоком, шарнирно связанным с поршнем. Шток 15 имеет шаровой наконечник, который устанавливается в сферическую впадину опоры поршня 16 и крепится в ней при помощи кольца 14 и направляющей трубы 11, навинченной на опору поршня. На штоке при помощи штифта, расклепанного по концам, укреплена вилка 1 с отверстиями, которые армированы втулками.

Поршень с манжетами и штоком устанавливается в корпус сварной конструкции, состоящей из трубы с приваренными фланцем и дном. В дно вварена бонка с резьбовым отверстием 1/2" для присоединения трубопровода.

Уплотнение поршня в цилиндре осуществляется двумя резиновыми манжетами 18, установленными в канавках поршня.

Для смазки зеркала цилиндра на поршне установлено войлочное кольцо 17, прижимаемое к зеркалу пластинчатой пружиной.

На горловине крышки цилиндра имеется сетчатый фильтр с волосяной набивкой и войлочный сальник под направляющую трубу 11.

Между поршнем 16, установленным в корпус 13, и крышкой установлена возвратная пружина 12.

4.19. БЛОК-ТОРМОЗ

Блок-тормоз дополнительно к функциям тормозного цилиндра обеспечивает автоматическое торможение колесных пар при падении давления в напорной магистрали.

Блок-тормоз (рис. 4.22) представляет собой пневмопружинный прибор с пружинным аккумулятором энергии, в котором в едином корпусе совмещены тормозной цилиндр и стояночный тормоз. Он состоит из корпуса сварной конструкции, изготовленного из труб с приварными фланцами и плитой для крепления его на раме тележки и бонками с резьбовыми отверстиями 1/2" для присоединения трубопроводов. Корпус разделен на две камеры: камера тормозного цилиндра диаметром 125 мм и камера стояночного тормоза диаметром 200 мм, разделенных фланцем с отверстием под промежуточный шток, уплотненным манжетами.

В камеру стояночного тормоза устанавливается поршень 9 с промежуточным штоком 19 и оттормаживающим винтом 14, направляющий стакан 11 с пружиной 12, дно 15 и сальник 16. Камера закрывается корпусом 13, который пристыковывается к ней через уплотнительную картонную прокладку 17 и закрепляется шестью болтами. При этом пружина 12 сжимается.

Уплотнение поршня в камере стояночного тормоза и промежуточного штока в отверстии поршня осуществляется резиновыми манжетами 6 и 8. Для смазки зеркала цилиндра на поршне имеется войлочное кольцо 7, поджимаемое к зеркалу цилиндра пластинчатой пружиной.

Стакан 11 служит для фиксации поршня от проворота при вворачивании винта 14. С этой целью на поршне имеются два штифта, которые при сборке входят в отверстия в дне стакана. Стакан фиксируется в корпусе 13 при помощи шпонки 10.

Корпус 13 изготовлен из трубы с приваренными фланцем и дном. Для декомпрессии внутренней полости корпуса при перемещении поршня 9 имеется фильтр. В фильтре между двумя сетчатыми прокладками заложена промасленная волосяная набивка.

Стенки корпусов цилиндров, штоки, поршни с манжетами, стакан, трубы штоков, шаровые концы штоков, винт и другие трущиеся поверхности покрывают смазкой ЖТ-72 или ЖТ-79Л.

Конструкция тормозного цилиндра блок-тормоза, кроме вилки, аналогична конструкции цилиндра тормозного, ранее описанного.

Вилка при установке наворачивается на резьбовый конец штока и стопорится контргайкой.

При ввернутом оттормаживающем винте 14 до упора во втулку поршня в камеру стояночного тормоза подается сжатый воздух из напорной магистрали давлением не менее 0,6 МПа (6 кгс/см2) . Под действием сжатого воздуха поршень 9 перемешается до упора во фланец корпуса 13 и сжимает пружину 12, заряжая ее. При этом выключается действие стояночногр тормоза.

В таком состоянии блок-тормоз находится при движении вагона и работает при этом только в качестве тормозного цилиндра, осуществляя служебное торможение.

Для затормаживания вагона на стоянке стояночным тормозом сжатый воздух выпускается из стояночной камеры. Пружина 12, находящаяся в заряженном состоянии, давит на поршень и через винт 14 – на промежуточный шток 19, который передает усилие на поршень тормозного цилиндра, приведя в действие рычажную передачу – произойдет затормаживание.

Для оттормаживания снова подается сжатый воздух в камеру стояночного тормоза, возвращая поршень и пружину в исходное положение.

Для выключения стояночного тормоза при отсутствии сжатого воздуха в напорной магистрали необходимо вывернуть -специальным ключом оттормаживающий винт 14 до упора в дно 15. При этом выключается действие пружины 12 на промежуточный шток и поршень тормозного цилиндра под действием возвратной пружины переместится в исходное положение.

В аварийной ситуации при падении давления в напорной магистрали вагон, кроме тормозных цилиндров, будет дололнительно заторможен пружинами стояночных тормозов.

Для сигнализации заторможенного и отторможенного положений стояночного тормоза на крышке блок-тормоза устанавливается конечный выключатель, который при выходе штока вступает в контакт с трубой штока.

4.20. ПНЕВМОПРИВОД ЭЛЕКТРОКОНТАКТНОЙ КОРОБКИ

Привод предназначен для обеспечения механического включения и отключения электрических соединений электроконтактной коробки при сцепке и расцепке вагонов.

Пневмопривод (рис. 4.23) представляет цилиндр двустороннего действия. Питание цилиндра осуществляется от напорной магистрали через разобщительный кран и резиновый рукав, соединяющий привод с магистралью.

При включении контактной коробки воздух подается в заднюю полость пневмоцилиндра. Поршень со штоком, перемещаясь в крайнее переднее положение через соединительные рычаги, выдвигает электрические контакты вперед.

При выключении контактных коробок воздух подается в переднюю полость цилиндра, в результате чего поршень со штоком занимает крайнее заднее положение.

В сцепленном состоянии двух вагонов полости цилиндров пневмоприводов соседних контактных коробок постоянно находятся под давлением напорной магистрали. Причем, если на одной коробке под давлением находится передняя полость цилиндра, то на другой – задняя.

4.21. ПНЕВМОДРОССЕЛЬ С ОБРАТНЫМ КЛАПАНОМ

Назначение и технические данные.

Пневмодроссель с обратным клапаном предназначен для регулирования потока сжатого воздуха, подходящего к дверным цилиндрам, с целью повышения плавности работы дверей при открытии и закрытии и одновременного срабатывания их на вагоне.

Технуческие данные приведены ниже:

Условный проход, мм............................................. 6

Пропускная способность через открытый

дроссель при закрытом клапане,

м3/ч, не менее ............................................................. 0,24

Пропускная способность через открытый

клапан при закрытом дросселе,

м3/ч, не менее.............................................................. 0,40

Конструкция и принцип действия. Конструкция пневмодросселя (рис. 4.24) состоит из корпуса 1, внутри которого установлен обратный клапан 6 с пружиной 7, в верхней части расположен стакан 3 с дросселем 2 и регулировочная гайка 4 с контргайкой 5.

Дросселирование воздуха происходит при подключении сжатого воздуха к полости А и осуществляется следующим образом:

сжимая пружину обратного клапана, подведенный воздух через отверстие, образовавшееся между клапаном и корпусом, попадает в дверные цилиндры;

воздух из полости Б (соединенной каналом с полостью А) при не полностью завернутом дросселе также попадает в дверные цилиндры.

Отворачивая или заворачивая регулировочную гайку, изменяют сечение воздуха и тем самым скорость наполнения дверного цилиндра.

4.22. СОЕДИНИТЕЛЬНЫЕ РУКАВА И КЛАПАН ВИБРАТОРА

Соединительный рукав предназначен для обеспечения гибкого неразьемного соединения воздухопроводов на вагоне. В частности, такой рукав установлен между пневматическими магистралями кузова и тележки, а также при подключении магистрали к срывному клапану.

Соединительные рукава применяются двух типов: Р32 и Р34.

Технические данные соединительных рукавов приведены ниже:

Соединительные рукава Р32 Р34

Рабочее давление, МПа (кгс/см2 ),

не более .......................................................1(10)..........1(10)

Внутренний диаметр, мм ............................25...............25

Длина рукава, мм ................................... 880 ............885

Масса, кг................................................... 1,8.............1,8

Конструкция соединительного рукава (рис. 4.25) состоит из резинотекстильного рукава, двух наконечников с накидными гайками и ниппелями и двух хомутов.

Кроме указанных рукавов, на вагоне применяются автомобильные соединителькые гибкие шланги наружным диаметром 20 мм для подключения пневмомагистралей к манометрам и пневмоприводу ЭКК.

Воздушный клапан вибратора №4150 предназначен для принудительной подачи сжатого воздуха к сигналу С-40 для получения сигнальных звуков.

Технические данные клапана вибратора приведены ниже:

Рабочее давление, МПа (кгс/см2 )................................ 0,4 – 0,8

(4 – 8)

Присоединительная резьба труб................................ 1/4"

Га6аритные размеры, мм.............................................180 х75х118

Масса, кг.........................................................................1,34

Клапан вибратора (рис. 4.26) состоит из корпуса, клапана, возвратной пружины и педального рычага.

4.23. ПНЕВМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ УПРАВЛЕНИЯ

Назначение и технические данные.

Пневматический выключатель (ПВУ) предназначен для автоматического включения и выключения цепи управления в зависимости от давления сжатого воздуха в тормозной магистрали состава (вагона).

При падении давления в тормозной магистрали ниже допустимой величины пневматический выключатель разрывает электрическую цепь управления в ходовом режиме.

Технические данные приведены ниже:

Номинальное давление, МПа (кгс/см2), не более ................0,65

(6,5)

Номинальное напряжение кулачкового контвктора, В....110

Номинальный ток, А.............................................................. 35

Уставка на включение, МПа (кгс/см2)...................... 0,45 – 0,48

(4,5 – 4,8)

Уставка на выключение, МПа (кгс/см2)..................0,27 – 0,29

(2,7 – 2,9)

Масса, кг, не более.................................................. 3,6

Конструкция и принцип действия. ПВУ (рис. 4.27) состоит из пневмопривода, шариковых фиксаторов, механизма переключения и кулачкового контактора. В корпусе 9 установлен поршень 2 с резиновой манжетой 8, шток 4 с поршнем 12, отключающая пружина 11 и пробка 10. Поршень 12 выполнен с кольцевой канавкой на его цилиндрической части. По центру канавки установлены фиксаторы, состоящие из шариков 5, толкателей 7, пружин 8 и нажимных гаек 6. Со штоком 4 шарнирно связан рычаг 14, второй конец которого взаимодействует с роликом кулачкового контактора 13. Контактор закрыт полистироловым кожухом 15.

Выключатель приводится в действие сжатым воздухом, подведенным под поршень 2 в отверстие крышки 1. При превышении усилия сжатого воздуха на поршень 2 над усилием пружины и нижнего шарикового фиксатора происходит четкое перемещение подвижной системы вверх до упора. При этом шток 4 проворачивает рычаг 14, который воздействует на ролик кулачкового контактора 13. При снижении давления сжатого воздуха до уставки пружина 11, преодолевая противодавление воздуха и усилие верхнего шарикового фиксатора, перемещает подвижную систему вниз, обеспечивает изменение положения кулачкового контактора.

Пневматический выключатель управления установлен только на вагонах 81-717.5 в кабине машиниста.

4.24. АВТОМАТИЧЕСКИЙ ВЫКЛЮЧАТЕЛЬ УПРАВЛЕНИЯ

Назначение и технические данные. Автоматический выключатель управления (АВУ-045) предназначен (так же, как ПВУ-2) для замыкания и размыкания электричеких цепей управления в зависимости от давления воздуха в подключенной к нему магистрали.

Технические данные приведены ниже:

Диапазон регулирования давления, при

котором происходит замыкание (размыкание)

электрической цепи, МПа (кгс/см2)............................. 0,1 – 0,5

(1,0 – 5,0)

Номинальное рабочее напряжение

постоянного тока, В ....................................................110

Номинальный рабочий ток, А,

не более............................................................................1

Масса, кг, не более........................................................2

Конструкция и принцип действия. Автоматический выключатель (рис. 4.28) состоит из корпуса 1, в верхней части которого расположена диафрагма 2. Над диафрагмой находится направляюшая шайба 3, нагруженная регулирующей пружиной 4. Регулировка усилия пружины осуществляется винтом 5, который стопорится гайкой 6. Под диафрагмой расположен подпружиненный толкатель 7, который воздействует на атмосферный клапан 8. Клапан 8 нагружен пружиной 9.

Слева в корпусе расположен подпружиненный поршень 10, который воздействует на переключатель 12 типа ВПК-2010, имеющий две пары контактов (два разомкнутых, два замкнутых) .

При повышении давления в управляюшей полости диафрагма 2, прогибаясь вверх, воздействует на направляющую шайбу 3, которая в свою очередь сжимает пружину 4, отрегулированную на определенное давление. Толкатель 7, двигаясь вверх вслед за диафрагмой под воздействием пружины, открывает канал, сообщаюший полость под поршнем 10 с полостью управляющего давления. Поршень, перемещаясь влево, нажимает на толкатель электрического выключателя, размыкая одну пару контактов и замыкая другую пару. При снижении давления в управляющей полости диафрагма, прогибаясь вниз, воздействует на толкатель 7, который, перемещаясь, отсекает полость под поршнем 10 от полости управляющего давления, одновременно сообщая ее с атмосферой. Под воздействием пружин электрического выключателя и пружины 11 поршень перемещается вправо. Происходит переключение контактов.

4.25. ПНЕВМАТИЧЕСКИЙ СТЕКЛООЧИСТИТЕЛЬ

Назначение и технические данные.

Пневматический стеклоочиститель служит для очистки лобовых стекол с наружной стороны головных вагонов.

Применяются два типа стеклоочистителя: тип 440Д – для центрального стекла, тип 440Е – для боковых стекол (боковые стеклоочистители устанавливать необязательно) .

Стеклоочистители указанных типов отличаются только размерами рычагов, к которым крепятся щетки.

Технические данные приведены ниже:

Рабочее давление, МПа (кгс/см2).............................. 0,45 – 0,9

(4,5 – 9)

Число двойных ходов щетки в 1 мин

по мокрому стеклу ....................................................... 35 – 50

При выключении стеклоочистителя щетки должны автоматически укладываться в заданном положении.

Конструкция и принцип действия. Основными деталями стеклоочистителя являются пневмодвигатель и закрепленный на его корпусе пневмоцилиндр. Полости их сообщаются между собой через воздушные отверстия и каналы, выполненные на плоскостях их прилегания.

Герметичность соединения пневмоцилиндра и пневмодвигателя обеспечивается специальной прокладкой.

На пневмоцилиндре имеется резьбовое отверстие для подсоединения к напорной магистрали, а также штуцер для подсоединения к регулировочному крану типа КР-30.

Пневмодвигатель состоит из цилиндрического корпуса, внутри которого расположена поршневая пара из двух поршней с зубчатой рейкой между ними, входящей в зацепление с зубчатым сектором, насаженным на ось стеклоочистителя.

Ось стеклоочистителя, имеюшая резьбовое окончание, через отверстие в верхней части кабины выводится наружу, где на нее устанавливается и крепится с помощью конической гайки рычаг с поводками и щетками.

При включении стеклоочистителя воздух из напорной магистрали вагона подается в пневмоцилиндр и далее через соответствующие воздушные отверстия в зависимости от положения поршневой пары в одну из рабочих полостей пневмодвигателя, перемещая поршни с зубчатой рейкой влево или вправо. При достижении поршневой парой крайних положений за счет перераспределения воздуха из-за перекрытия соответстиуюших отверстий происходит ее движение в обратную сторону. Через зубчатую рейку и зубчатый сектор обеспечивается вращение оси стеклоочистителя, а через рычаг, закрепленный на оси,– движение щеток.

При установке стеклоочистителя щетки должны плотно прилегать к стеклу.

Регулировка скорости движения щеток осуществляется с помощью крана КР-30.

4.26. ВОЗДУШНЫЕ ФИЛЬТРЫ

Для очистки воздуха, поступающего в пневматические магистрали вагона, применены воздушные фильтры.

Для первичной очистки всасываемого электрокомпрессором воздуха установлен фильтр типа «Москвич».

Фильтр (рис. 4.29) состоит из корпуса 1 и поддона 2. В поддоне налито машинное масло. Проходя через масляную ванну, воздух очищается.

Для более качественной очистки воздуха перед пневматическими или электропневматическими приборами, а также в начале ответвления магистралей от напорного трубопровода установлены дополнительные фильтры (рис. 4.30), конструкция которых состоит из корпуса 1, фильтра 2 и заглушки 3.

Фильтр представляет собой две латунные гильзы, между которыми расположен фильтрующий элемент, изготовленный из тонкошерстного войлока.

4.27. КРАН МАШИНИСТА 013

Назначение и технические данные. Кран машиниста предназначен для управления пневматическими тормозами поездов метрополитена и изготавливается в двух модификациях: 013 И 013-1.

Кран 013 (рис. 4.31) установлен на головном вагоне и состоит из крана управления и разобщительного устройства с реле давления. На головные вагоны также устанавливают работающие вместе с краном 013 электропневматический вентиль автостопа типа ВВ-32 (ЭПВ АРС), разобщительные краны 28 и 37.

Кран 013-1 (рис. 4.32) используют на промежуточных вагонах. Он состоит из крана управления и реле давления. Для отключения крана 013-1 на подводящие магистрали – тормозную и питательную – должны быть установлены разобщительные краны 38 и 39.

Кран машиниста 013 (013-1) устанавливают вместо крана № 334 на вагонах модели 81-717.5 (81-714.5), изготавливаемых с июля 1989 г.

Кран является прямодействующим с автоматическими перекрышами, имеет семь фиксированных положений ручки крана управления.

Технические данные приведены ниже:

Давление в магистрали при положении

ручки крана, МПа (кгс/см2):

1 – сверхзарядка тормоз-

ной магистрали, не ме-

нее.........................................................0,6

(6,0)

2 – поездное (зарядное давление).......0,51±0,01

(5,1±0,1)

3 – тормозное.........................................0,43±0,01

(4,3±0,1)

4 – тор мозное........................................0,40±0,01

(4,0±0,1)

5 – тормозное.........................................0,37±0,01

(3,7±0,1)

6 – полное служебное торможение..........0,31±0,01

(3,1±0,1)

7 – экстренное торможение...................0

Время снижения давления в магистрали с

зарядного до 0,3 МПа (3,0 кгс/см2),

с, не более.........................................................2

Габаритные размеры, мм, не более:

крана управления.......................................240х100х170

разобщительного устройства с реле

давления......................................................280х180х165

реле давления............................................230х180х185

Масса, кг, не более, для кранов:

013................................................................17

013-1...............................................................14

Конструкция и принцип действия.

Кран управления (см. рис. 4.31 и 4.32) предназначен для изменения управляющего давления в полости 29 над диафрагмой реле.

Реле выполняет роль повторителя, т. е. осуществляет в зависимости от давления, задаваемого краном управления, наполнение и выпуск воздуха из тормозной магистрали, а также экстренную разрядку тормозной магистрали при срабатывании электропневматического вентиля автостопа.

Кран управления состоит из корпуса 4, в верхней части которого расположена диафрагма 5. Диафрагма нагружена регулирующей пружиной 6. Усилие пружины регулируется винтом 11; который стопорится гайкой 12. Под диафрагмой расположен толкатель 3, имеюший по центру атмосферный канал, а также дроссельное атмосферное отверстие 19 диаметром 0,3 мм, постоянно соединяюшее полость управляюшего давления реле с атмосферой.

Толкатель воздействует на клапан 2, который конической поверхностью перекрывает атмосферный канал, а нижней частью с резиновым уплотнением открывает канал, связываюший полость управляющего давления с питательной магистралью. Клапан 2 нагружен пружиной 1.

Ручка 9 неподвижно связана со стаканом 16, который относительно корпуса 4 перемещается по прямоугольной ходовой резьбе, нагружая и разгружая в зависимости от направления поворота ручки регулирующую пружину 6. Пружина 6 при переводе ручки в положение П1 выключается с помощью шайбы 17.

Фиксация ручки 9 относительно корпуса осушествляется с помощью шарика 7, нагруженного пружиной 8:

Кран управления устанавливается на кронштейне 22, к которому подводятся трубопроводы от питательной магистрали и от управляющей полости реле давления.

Реле давления состоит из корпуса 30, в верхней части которого расположена диафрагма 31, вместе с которой перемещается «плавающий» атмосферный клапан 33, который воздействует на питательный клапан 34, расположенный в нижней части корпуса. Питательный клапан нагружен пружиной 35.

Реле давления крепится к кронштейну 36, к которому подводятся трубопроводы от питательной и тормозной магистралей, а также от управляющей полости крана управления.